ものづくりを現場視点で理解する「ものづくりの現場から」では現場の課題、課題解消に向けた取り組みについて取材し、ものづくり発展に役立つ情報をお届けしていますが、今回も前回に続き、堀田カーペット株式会社をご紹介します。

顧客志向で進化を続ける老舗の取り組み

◉この記事で分かること

【写真説明】同社工場スローガン

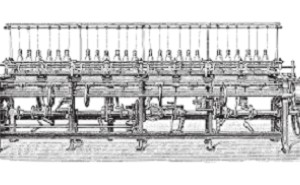

堀田カーペットは最高級カーペットであるウィルトンカーペットを製造する数少ないカーペットメーカーです。

同社の工場スローガンは「エエもんどっさりグッドモラル」で、良いものを沢山(たくさん)作るだけではなく、モラルを意識している点からも、同社が顧客志向で生産に取り組んでいることがうかがえます。

顧客志向の生産は言い換えれば、顧客にとって良いものを、必要な時に、適正な価格で提供できるよう生産する事であるといえます。

今回の「ものづくりの現場②」では、同社の顧客志向の生産を支える現場の取り組みについて紹介します。

生産性向上で進化を続ける老舗の取り組み

顧客にとって良いものを、必要な時に、適正な価格で提供できる生産が可能な現場であるためには、職工の高い技術が欠かせません。3代続く工場であることから、経験豊富な熟練職工が多数在籍していることは同社の強みです。熟練職工の高い技術は、お客様に提供する価値の源です。

生産性向上の取り組みに加え、技術の向上も必要

製品を適正な価格で提供するため、欠かせないのが生産性です。

積み重ねてきた職工の技術向上や作業現場のカイゼンにより、生産性は向上して行きますが、次世代の熟練職工育成に対し、継続的に取り組まなければ生産性向上は望めません。

同社現場の生産性を考える上でキーとなる工程が織機を使う製織工程。織機の稼働と不良品を出さない事、そして織機の故障を防止する事が現場に求められています。

そこで、工程での可動率について触れたいと思います。

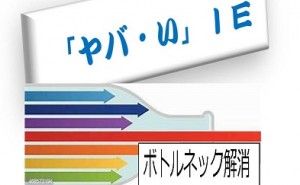

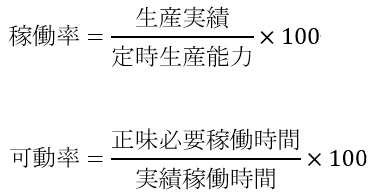

◆稼働率(かどうりつ)と可動率(べきどうりつ)

稼働率とは、生産実績に対する生産能力の割合であり、生産量により変動します。

可動率とは、工程に仕事が来た際、その工程がすぐ取り掛かれる割合です。

不良を生んだ際にも可動率は低下します。

織機が良品を生み出さない時間を最小化することがポイントだと考えた場合、具体的な取り組みとして以下のようなものが考えられます。

- 計画的な織機の保守、保全

- 織機運転、段取り替え時の人作業の標準化

しかし、実際に現場を取材してこれらすべてを現場で行う事が難しい、同社特有の事情も存在します。

生産性向上に向けた取り組みがスムーズに進まない現場事情

1.計画的な織機の保守、保全の困難さ

今までの織機運転実績から計画を立て、定期的な保守保全を行っているが、実際には職工の目と耳、感覚(職工の経験)により日常的な保全を行う事で異常を未然に防ぐといった、属人化の傾向にある。

2.織機運転、段取り替え時の人作業の標準化の困難さ

織機運転時に職工に求められるものは不良を予防し、織機の継続運転を行う事にあります。段取り替えは次生産品を問題なくスタートできるよう、できるだけ短時間で行う事が求められています。現状は熟練の職工により、作業の種類やタイミングをそれぞれの経験を生かし、高い品質で行われているが属人化の傾向にある。

このように、さまざまな要素がある中、共通事項は“属人化”が課題といえます。

熟練の職工がその経験を存分に発揮することで、現場はより良く生産されていますが、職工の経験(≒現場技術力)に支えられた現場では、職工ごとに得た経験が異なることから、職工それぞれに、自分なりの普通があります。そこで、職工ごとの“普通”を研究し、より良い作業を明らかにする事でより良い生産につながると考えられます。

標準化への取り組みサポートする動作解析の可能性

同社では属人化の課題を解消するため、一部工程(補修工程・検査工程)でタブレットを利用した作業動画の撮影と作業確認を行っています。これは、熟練職工が「新人へ作業教育を分かりやすく伝えたい」と考えたことがきっかけとなりました。

職工自身が始めたボトムアップの取り組みですが、その効果からも同工程では継続して行っており、今ではこの取り組みを他工程にも展開し、作業動画の撮影を試行しています。

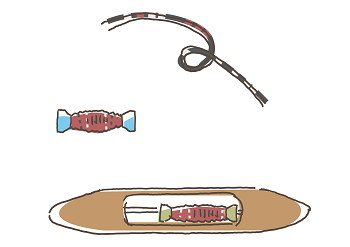

動画の撮影対象は全員に関係する技である「はた結び」動作と、織機へ材料となる糸を供給する段取り工程内動作の2つ。動画を撮影し記録することに加え、複数作業者の比較と動作分析を行い、より良い生産につながる良い作業を手順化することを想定しています。

顧客志向で進化を続ける現場から、これからも目が離せません。