◆ 品質は工程でつくり込む

1.品質を考える:そもそも「品質」とは何でしょうか?

いきなり禅問答のようですが「品質」とは何かを今一度確認してみましょう。「品質」とは、ものやサービスの「悪さ」のことであり、お客様が評価する価値のレベルをいいます。思い出してみてください。「品質」といっても良く聞くのが、不良率、不良数量、廃棄率、廃棄金額、手直し率、手直し件数、手直し金額、手直し工数、故障率、故障件数、歩留まり率、ロットアウト件数、クレーム件数などなど、日常的に使われている用語の数々ですが、何かいい言葉はありますか?ないですね。つまり「品質」とは、マイナスの表現ばかりのことだったのです。でも「品質」は良くないと工場もお客様も困ります。

品質の評価のモノサシは何でしょうか?実はコストなのです。ものやサービスの悪さによって生じる損失がコストになります。意外にも品質=損失だったのです。つまり、品質が良いことはコストが低いことになります。ですから品質改善といえば、成果としてはコストダウンになります。そして、必要以上の品質、つまり過剰品質になってしまうと逆にコストアップになります。

高機能の携帯電話や複雑な電子レンジなども、高付加価値でありながら結局オジサマ族は何も使えない、高価で悲しいブラックボックスになっています。中国や東南アジア、さらにインドでは本当に必要な機能に絞り込んで、非常に低価格で市場に出回っています。余分なコストは掛けられないが、それで十分に市場で活用できればよいのです。結局品質は、市場(つまり後工程)が決めていることになります。本当に必要なものは、逆に後工程と一緒になって考えて、お互いの情報を擦り合わせていくことで、見出していく大切さを示唆しています。

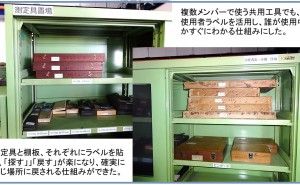

今の市場環境では、品質の評価が非常に厳しくなってきています。細心の注意を払いながら生産活動をしていく必要があります。品質の欠如があるから、仕掛や在庫を増やしたり、手直しをしたりして、コストつまり製造原価をどんどん上げているのです。...