◆ ポカヨケを導入しても不良は減りません

1.品質を考える:ポカミスを防止するのがポカヨケです

人は誰でも間違いを犯すものであり、ついついと忘れることもあるものです。これはどんなに注意をしていても、人間であるがゆえといっては語弊があるかもしれませんが、どうしても起こりうるものです。人間の脳は、処理する判断をしたり物事や言葉を記憶したりと目まぐるしいほどの処理をしているようです。ですからすべて記憶することになれば、短期間にオーバーヒートしてしまいます。このためほとんどのことは、素通りさせたり、すぐに忘れたりするようにして、オーバーヒートを回避しているそうです。ですからついうっかりと忘れたり、注意が散漫になったりするのは仕方のないことですが、仕事においてはミスをしても良いということではなく、ミスは許されることではありません。

人の緊張が持続する時間は、60分とか90分とか言われていますが、学校の授業もこの単位になっているのは理にかなっているようです。ちなみに昔の遊郭の遊び時間が90分だったそうです。その当時にどの部屋にも時計はありませんでしたので、時間測定には線香を2本使ったそうです。線香1本が45分くらいであり、2本となると90分で時間終了という次第だったそうで、実際に観測してみますと合っています。蚊取り線香での時間は、伸ばしてみると約75cmもあり、7から8時間くらい持続します。

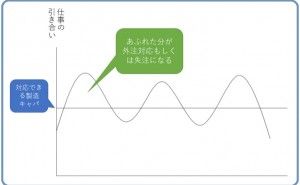

オペレータがどんなに注意深く気を配って作業をしても、作業ミスを完全に防ぐことはできません。また自動化されたラインでも、設備や治工具での作業不良や誤動作による不良の発生は防止することはできません。しかも不良の発生原因の半分は、自工程のミスではないのです。前工程での作業ミスや管理値ギリギリの不安定な状態での供給、放置による汚れや劣化や寸法変化したモノが供給されることがあります。さらに前工程での設計ミス、加工方法などの指示ミスなどが実に...