◆ 検査は付加価値を生まない作業

1.品質を考える:検査は付加価値がなくても品質保証のためには必要

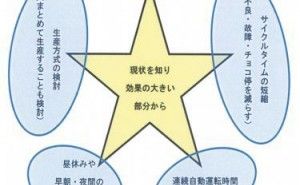

検査とは、加工(組立)、運搬、停滞の各々の過程で不良の発見、または防止をするという働きをすることです。検査自体に付加価値はありませんが、後工程の品質を保証するために自工程での検査は全数行うべきです。でも検査すること自体が付加価値を生みませんので、できるだけ工数の掛からない工夫や改善が求められます。品質保証が確実にできて、しかもコストの掛からない方法を見出すことで、他社との競争力の差別化ができるようになります。多くの企業では、この検査や物流の改善の取り組みは、加工や組立の取り組みに比べて余り力を入れておられないようです。

加工や組立でのコスト改善はすぐに目で見てもわかるものであり、取り組みも多く実施されています。しかし検査方法や品質保証の改善の取り組みは、加工や組立より少ないと感じます。トップの想いと現場の管理者との間では、安全の最優先、そして品質の優先が、いつの間にか生産数確保が最優先に置き換わってしまっていませんでしょうか?まだまだ品質第一といいながらも、現場では即お金になっていく生産数の確保がどうも優先になっていませんか?

工場では小さなミスや不具合でも、客先で使用されると致命的なミスとなったりします。また最近は一つの部品でも共有化されて、その波及効果で多くの関係製品に影響したりすることが増えてきています。いつかは「千丈の堤も蟻の一穴」という諺のように小さなことから大きな堤防も決壊してしまうものです。適切な検査をタイムリーに行うことで、検査したことによる貴重な情報が自工程や前工程への情報のフィードバックを確実にしかも素早く実施されることで、工程改善や製品の品質向上に結び付いていけば検査の意義が変わってきます。こうなると検査が次善...