1. Technology7(T7)は、製造業復活の手段

前回の品質工学による技術開発(その21)では技術開発のプロセス全体を設計する仕組みTechnology7(T7)の全体像について解説しました. 今回は、かつて世界をリードしていた日本の半導体産業が国際競争力を低下させてしまった要因について,筆者の実際の経験を共有します.日本半導体は技術力そのもので負けたのではなく,技術開発のやり方を変えられなかったことにあります.これは半導体に限ったことではなく,日本製造業全般の課題です.日本製造業復活の手段がT7なのです.

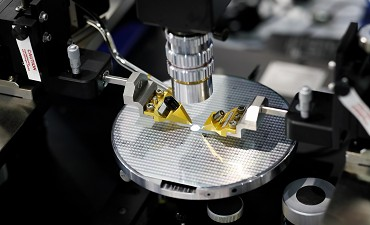

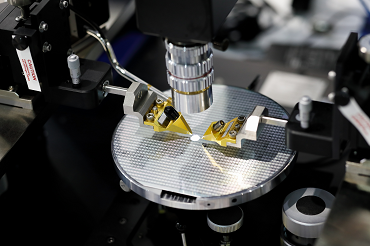

2. 半導体製造装置ステッパーの敗因

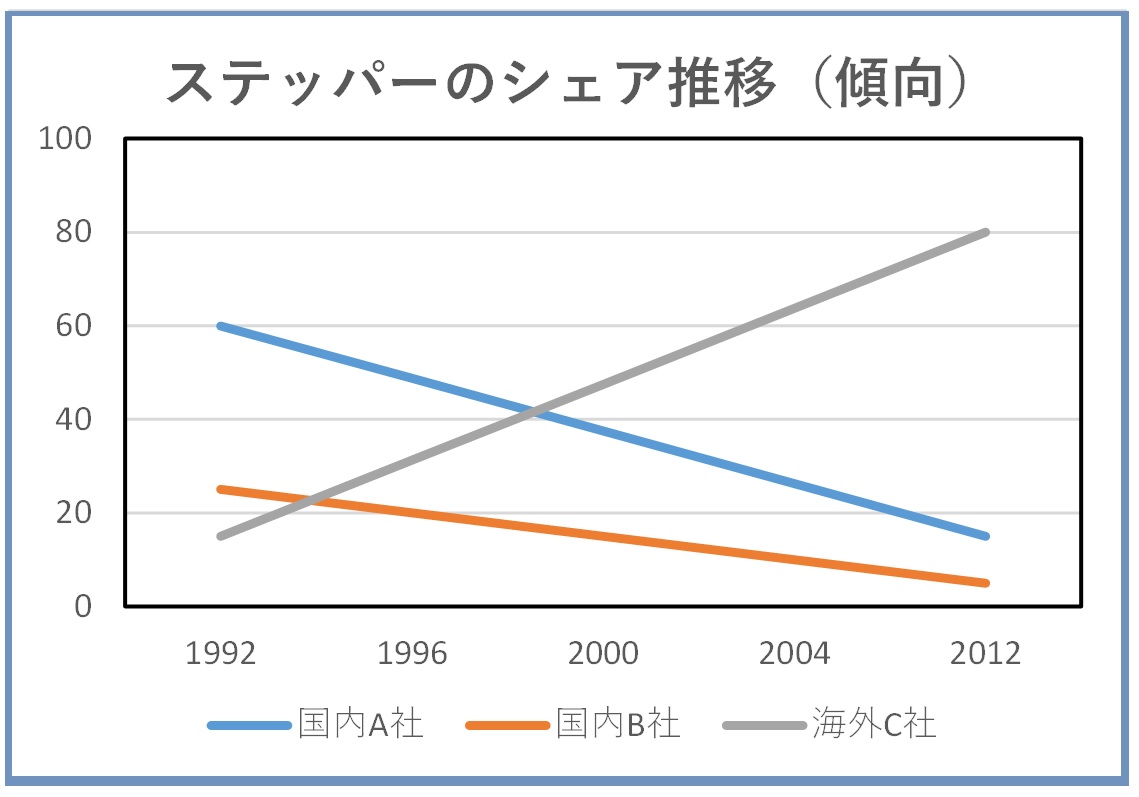

図1に半導体の性能を決める最も重要な製造装置である露光装置ステッパーのシェアの推移を示します.

図1.半導体露光装置ステッパーのシェア推移のイメージ

Japan as No.1と言われていた1980年代から1990年代の初めまでは国内2社が世界シェアをほぼ独占していました.ところが,その後,国内2社とも欧州の企業にシェアを奪われてしまい,現在は欧州のC社が市場を独占しています.C社の時価総額は世界24位であり,トヨタの27位を超えるまでに成長しました.国内A,B社ともトヨタと同レベルの時価総額を実現できる可能性は十分にあったのです.

このような結果になってしまった要因を明らかにすることは今後の日本製造業が復活する方向性を見出すという意味でとても重要なことです.その要因は技術力そのものではなく,お客様のニーズを充足するシステムの発想力の差であり,技術者の創造性を効果的に引き出す技術開発の仕組みの優劣の差が図1のような結果になってしまった要因であると筆者は考えています.

1990年代に筆者は国内A社に所属していました.当時A社のステッパーは世界最高の性能を実現していましたが,半導体を製造する立場からすると決して使いやすい装置ではなかったのです.世界最高の性能を出すためには精密な調整が必用であり,半導体を製造するメーカーにもステッパーを使いこなす技術が求められました.その調整や使いこなしの技術が韓国や台湾などの新興メーカーの参入障壁になっていたのです.

ところが,欧州のC社が安定に狙いの性能を発揮できる生産性の高いステッパーを実現したのです.日本が築いてきた参入障壁が意味をなさなくなり,韓国,台湾,欧米の各社がC社のステッパーを導入し,競争力を高めたのです.これが日本半導体凋落の要因の一つです.2012年5月13日の朝日新聞でA社幹部が「大きな判断ミスだった.日本が技術で負けるはずがないという油断があった」と述べています.また2016年11月8日の日経新聞では”A社国内1000人削減“というタイトルで「高速処理を求める韓国や台湾の顧客ニーズを先行してとらえた海外C社にシェアを奪われ170億円前後の赤字となったもよう」と書かれていました.

A社のステッパーとC社のステッパーの大きな違いは設計思想です.ステッパーは複数のサブシステムからなるトータルなシステムです.A社は各サブシステム間に干渉があることは当然の前提であり,サブシステム間の干渉問題を全体調整することが差別化技術であると考えていたのです.

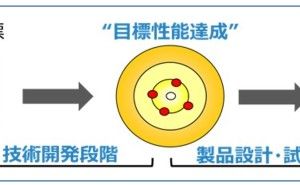

このサブシステム間の干渉が性能達成のための動作マージンを狭くしてしまい,高生産性という海外からのニーズを充足できない結果となってしまったのです.一方のC社は各サブシステムの独立性を高める設計思想を採用し,韓国や台湾メーカーのニーズに応えたのです.各サブシステムの独立性を確保するためには,各サブシステムのロバスト性を高める新たな発想が必用になるはずです.市場のニーズを把握すること,そのニーズを充足するための自社独自の技術を確立すること.それが,日本製造業が継続的に価値を提供し,継続的な利益を確保する必須条件です.

3. T7活用のススメ

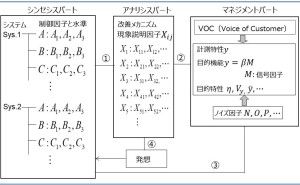

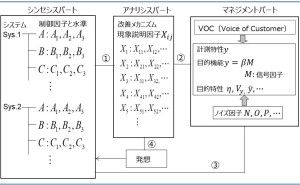

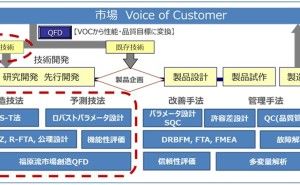

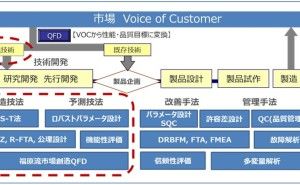

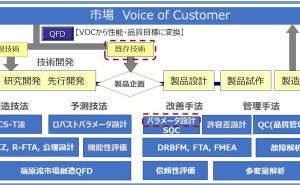

ニーズを充足する自社独自の技術を確立するための仕組みが前回紹介したT7です.T7は数値データを扱う活動と言語データを扱う活動の大きく2つの活動領域から構成されています.多くの日本製造業の技術開発では数値データを扱う活動にウエートを置いていますが,数値データを扱う活動だけでは新たな技術手段の発想には至りません.

数値データを扱う活動と言語データを扱う活動を効果的に融合することで創造性と効率性が両立加速し,新たな技術手段を考案する原動力となるのです.T7の骨格となる技法がCS-T法などの品質工学やR-FTAや公理設計です.CS-T法から得られた数値データの技術情報とR-FTAや公理設計などの言語データを扱う技法を融合することで技術手段の発想を加速することが可能となります...