♦開発期間短縮、課題解決力向上などに成果

今回は2019年に創立100周年を迎え、グローバルカンパニーとして世界シェア70%の消化器内視鏡や外科手術用機器の医療事業ほか、ライフサイエンスや産業機器向け科学事業、ミラーレスカメラ等映像事業3つの領域を持つオリンパス社(東京都)の事例を紹介します。

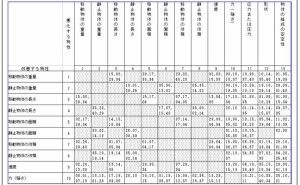

同社は2009年からソリューション技術 ECM(エンジニアリング・チェーン・マネジメント)部門の主導で、開発プロセス全体にわたる課題解決にQFD-TRIZ-TM(タグチメソッド)等の体系的開発手法に基づく科学的アプローチを展開。現在では毎年250件以上の課題に対して、開発技術者が科学的アプローチを活用しています。

1. ”考える力”の組織的レベルUP

取り組みをスタートした2009年当時、同社ではTPS(トヨタ生産システム)等の生産革新活動で品質改善を進めていましたが、技術・製品の品質をより向上させるためには、その上流の研究開発・開発設計の品質や効率を上げる必要がありました。また3次元CADやCAE、 PLMなどITツールの導入で研究開発・開発設計業務の効率化は図られていたのですが研究者や開発設計者の“考える力”は、依然として個人のスキルや経験に依存していているのが現状でした。

個人依存から脱却し、”考える力”の組織的なレベルアップを図る必要性を感じていた同社では「商品価値を上げ、開発期間を短縮するため従来の勘やコツ、自己流を脱却し科学的・論理的な開発プロセスに変えていこう」と、当時の役員からトップダウンの指示もあり、科学的アプローチの取り組みを2009年に立ち上げたのです。

それでは同社の取り組みを4期に分けてお話します。

2. 最短で効果を出すプロセスの模索

第Ⅰ期:QFD、TRIZ、TM導入期(2009~2011年)

取り組み初期ではアイデア社の標準的な手法プロセスのコンサルを実施してもらいました。2009~2011年の3年間はQFD-TRIZ-TMの導入期といえます。

それ以前から社内にQFDやTM(タグチメソッド:品質工学)を個別に使っている社員は社内におり、特に品質工学については毎年度社内報告会が盛大に開かれていました。しかし、アイデア社から提案した「QFD-TRIZ-TMを連携活用する」というコンセプトに基づいた使い方は同社にも実績はなく衝撃を受けたようです。

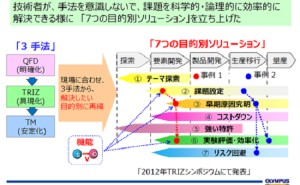

この3つの手法を連携することで「QFD:開発目標の明確化」~「TRIZ:目標を具現化するコンセプト設計」~「TM:高信頼性設計による安定化」といった開発の大きな流れを体系的に進めることができます。

指導を進める中でこの3手法の標準的なプロセスをいくつかのテーマに適用してもらったところ二つの課題にぶつかりました。

一つ目は開発者の時間、工数の問題です。ちょうどリーマンショック後で急速に時短が進んでいた時期だったこともあり「時間がない、新しい方法を学んでいる余裕がない、手法ではなくとにかく解決策を教えてほしい」というのが開発現場の反応でした。そうした声に対し、開発者の隙間時間を90分と考え「90分で概要を知る(説明会)」、「90分で知識を習得する(研修)」、「90分でテーマ試行する(実践支援)」といった具合に徹底的な時短にトライしてもらいました。

もう一つの課題は「手法の典型的手順だけでは、開発者の細かなニーズに十分対応できない」というものでした。QFD-TRIZ-TMは開発の大きな流れを実行するには合っていますが、現場で開発者が直面するのはそんな大きな開発プロジェクトばかりではありません。設計や生産の品質問題への対処などの小さな問題が多く、3手法の典型的ステップが合わなかったことから現場で活用してもらうためには、忙しい開発者が頻繁に直面する様々な課題に対し、最短で効果を出せるプロセスが必要でした。

3. 「手法視点」から「現場の目的視点」へ

第Ⅱ期:「7つの目的別ソリューション」の試行期(2012~2013年)

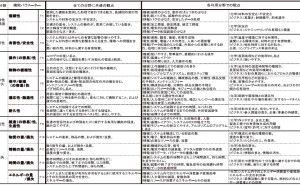

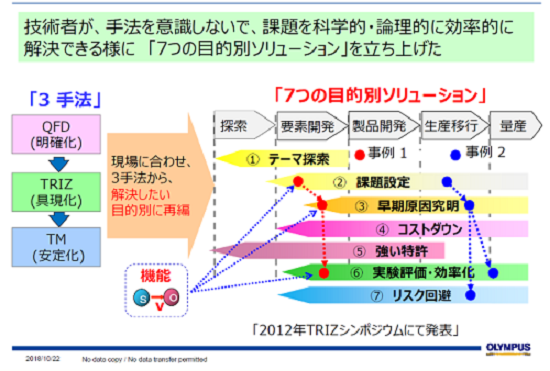

このような導入期に浮かび上がった課題が、次の段階での「目的別ソリューション」の構築へと繋がっていったわけですが、開発現場からの「手法を覚えたいのではない、困っている問題を解決したい」という声に後押しされる形で、開発者が頭を抱える問題を目的別に大きく7つに分類して、その解決のためのプロセスを整理してもらいました。現場の開発者や技術者が手法にとらわれず科学的・論理的なアプローチを使って課題を効率的に解決できるように「7つの目的別ソリューション」として立ち上げたのです。目的ごとにQFD-TRIZ-TMの各手法の最適な部分だけを活用し、手法活用のやり方を「手法視点」から「現場の目的視点」で再編したのです。

図1. 7つの目的別ソリューションの試行

この7つの目的別ソリューションは開発現場にも受け入れられ、活用件数も増えていきました。すると今度は目的別にテキストやツール等のコンテンツが増えたり、推進側のリソースが逼迫したりして、社内支援に手が回らなくなってきたのです。現場からも「活用したいのだが、どこにテキストやツールがあるか分かり辛い」、「受けたい時に研修を受けれず、どうにかならないものか」といった声が挙がってきました。

4. ”機能”を共通の考え方に

第Ⅲ期:実用期(2014~2015年)

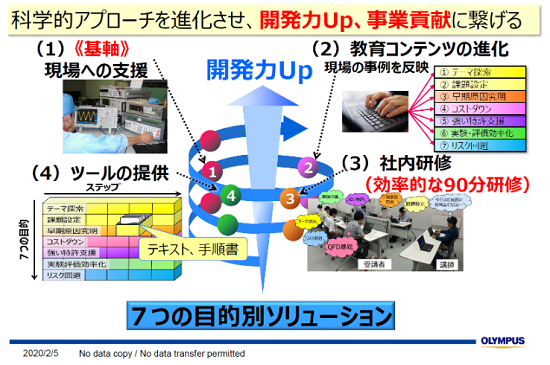

第Ⅱ期で挙がってきた推進上の問題で「支援側の人手不足」については、研修のビデオ講座化や実践事例を共有できるようにすると同時に、社内技術者の人事研修プログラムにも組み込みました。また社内グループウェア上に目的別ソリューションごとの手順書やツールを「ツールボックス」として整備、社内の誰もがアクセスできるように設定してもらいました。

それから、もう一つの大きな動きとして7つのソリューションを繋ぐ”機能”という考え方を導入しました。製品や技術、あるいは顧客の行動や操作を”機能”の視点で考えることで以下のようなメリットが生まれます。

- 問題をシンプルに捉えたり、システムの存在目的と顧客の期待を明確に理解できる

- システムの働きを多面的・網羅的に検討できる

”機能”を共通の考え方とすることでQFD、TRIZ、TMをベースとするすべての目的別ソリューションを、一つの統一された考え方から活用することができるようになったのです。

5. 職場ごとに課題共有 ~ “当たり前”が日常に

このように同社では「7つの目的別ソリューション」の活用について、社内で拡大する仕組みを整備していったわけですが、推進部門が現場の課題解決を支援するケースと、開発現場だけで自主活用しているケースの場合、「自主活用」の拡大が一つの課題だったようです。

現場では自主活用するための条件として「使いこなす知識」と「身近な現場に相談できる人がいる」ことだと考え、開発部門の管理職と話し合い職場ごとに異なる開発力アップの課題を共有し、職場の人材育成の観点から、職場ごとに必要なソリューションを使いこなせる人材を育成するこ...