この記事では、パラメータ設計(ロバスト設計)について、ロバストの意味と実施のための信頼性の考え方を解説します。

◆関連解説『信頼性工学とは』

◆関連解説『品質工学(タグチメソッド)とは』

▼さらに深く学ぶなら!

「ロバスト」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

パラメータ設計は、一般にタグチメソッドといえばこれをイメージするくらい代表的な手法で、高性能だけでなく安定した条件を目指すところからロバスト設計とも呼ばれます。歴史的には多数の制御因子を直交表で組み合わせて最適化していた田口氏が、製造や市場で機能を発揮できない事例に何度も遭遇してそのばらつき原因をあえて組み込んだ実験を設定し、「毒をもって毒を制す」的な考えを洗練したものです。その後、仕様が変わる度に最適化をやり直さなくても良いように、予め入出力関係の理想性も評価できる現在の形に行き着いています。多くの手法の中で、ばらつきを抑える定型的な手法は他に見当たりません。ここでは、ものづくりに関係した表現や技法でロバストを含むものを解説していきます。

製品開発中に品質上のトラブルが発生したり、量産後に市場問題が起こると、その対策に多くの時間やコストが費やされ、企業の業績にも影響します。個別の防止策は部分的なものになり、未知の問題には対応しきれません。技術やシステムが新しくなると次々に新たな問題が発生し、対策のための作業量が増大していきます。

個々の問題対策の前に、開発・設計段階で製品というシステムをトラブルが起こりにくい頑健な(ロバストな)体質にすることが重要です。品質工学を導入し、ロバスト設計(パラメータ設計)を実践することによりこれを実現し、問題対策の作業量を削減することができます。長期的には、魅力ある製品を低価格でタイムリーに市場に提供できる企業体質に変革させることにつながります。

1.ロバストとは

ロバストとは頑強/堅牢/頑強性/強靭性という意味の英単語(robust)で、様々な分野で使用されている単語ですが、ものづくり分野においてのロバスト(robust)には、単なる強い(strong)という表現には含まれない「しなやかさ、ばらつきの少なさ」という意味が含まれます。

(1)ロバストネス

ロバストネス(robustness)/ロバスト性は、環境の変化に対するしなやかな強さ・体制/外部要因に対する安定性などを表す際に使われます。

(2)ロバスト設計

ロバスト設計(Robust Design)は、製造や使用条件にバラツキがあっても、ばらつかずに安定した性能を出ることができる(ロバスト性の高い)製品を生み出す設計の事で、製品の信頼性向上を図る設計手法の1つです。設計の上で考えるべきバラツキ(誤差)には様々なものがあります。製造時におけるバラツキ要素の例としては、材料や部品の物性、寸法、加工誤差、加工劣化、変質などがあります。使用される環境におけるバラツキ(誤差)の例としては、温度、振動、加えられる力、加速度などがあります。これらのバラツキを考慮し、正常な動作を続ける(壊れない)事を行う事がロバスト設計と言えます。

(3)考えられるリスク要因

実際の製品設計段階で考えておくべきリスク要因について考えてみます。

<考えるべきリスク要因>

- 原料(部品、材料)に起因する誤差(ばらつき)

- 環境(温度、湿度、気圧)に起因する誤差(ばらつき)

- ノイズ

- 人為的なミス(設計不良、製造不良)

など

<失敗ケース>

- 失敗ケース①温度による材料誤差を考えず設計し、装置が正常動作しない。

- 失敗ケース②ノイズによる誤動作で製品の動作が停止してしまった。

2.ロバスト設計のメリット

ロバスト設計は、製品やシステムが外部の変動やノイズに対して安定した性能を示す設計手法です。ロバスト設計のメリットは多岐にわたりますが、以下に主なものを挙げて説明します。

高い品質の保証:

ロバスト設計により、製品は様々な条件や変動に対して一貫した性能を発揮します。これにより、製品の品質が高まり、顧客満足度が向上する可能性が高まります。

コスト削減:

設計段階でのばらつきを考慮して対策を講じることで、量産フェーズや製品の使用中に発生する問題や不良を減少させることができます。これにより、リコールや保証対応に関連するコストを削減することが可能となります。

短縮された開発サイクル:

事前に多くの変動要因を考慮することで、製品開発の後半や試験段階での大きな...

この記事では、パラメータ設計(ロバスト設計)について、ロバストの意味と実施のための信頼性の考え方を解説します。

◆関連解説『信頼性工学とは』

◆関連解説『品質工学(タグチメソッド)とは』

▼さらに深く学ぶなら!

「ロバスト」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

パラメータ設計は、一般にタグチメソッドといえばこれをイメージするくらい代表的な手法で、高性能だけでなく安定した条件を目指すところからロバスト設計とも呼ばれます。歴史的には多数の制御因子を直交表で組み合わせて最適化していた田口氏が、製造や市場で機能を発揮できない事例に何度も遭遇してそのばらつき原因をあえて組み込んだ実験を設定し、「毒をもって毒を制す」的な考えを洗練したものです。その後、仕様が変わる度に最適化をやり直さなくても良いように、予め入出力関係の理想性も評価できる現在の形に行き着いています。多くの手法の中で、ばらつきを抑える定型的な手法は他に見当たりません。ここでは、ものづくりに関係した表現や技法でロバストを含むものを解説していきます。

製品開発中に品質上のトラブルが発生したり、量産後に市場問題が起こると、その対策に多くの時間やコストが費やされ、企業の業績にも影響します。個別の防止策は部分的なものになり、未知の問題には対応しきれません。技術やシステムが新しくなると次々に新たな問題が発生し、対策のための作業量が増大していきます。

個々の問題対策の前に、開発・設計段階で製品というシステムをトラブルが起こりにくい頑健な(ロバストな)体質にすることが重要です。品質工学を導入し、ロバスト設計(パラメータ設計)を実践することによりこれを実現し、問題対策の作業量を削減することができます。長期的には、魅力ある製品を低価格でタイムリーに市場に提供できる企業体質に変革させることにつながります。

1.ロバストとは

ロバストとは頑強/堅牢/頑強性/強靭性という意味の英単語(robust)で、様々な分野で使用されている単語ですが、ものづくり分野においてのロバスト(robust)には、単なる強い(strong)という表現には含まれない「しなやかさ、ばらつきの少なさ」という意味が含まれます。

(1)ロバストネス

ロバストネス(robustness)/ロバスト性は、環境の変化に対するしなやかな強さ・体制/外部要因に対する安定性などを表す際に使われます。

(2)ロバスト設計

ロバスト設計(Robust Design)は、製造や使用条件にバラツキがあっても、ばらつかずに安定した性能を出ることができる(ロバスト性の高い)製品を生み出す設計の事で、製品の信頼性向上を図る設計手法の1つです。設計の上で考えるべきバラツキ(誤差)には様々なものがあります。製造時におけるバラツキ要素の例としては、材料や部品の物性、寸法、加工誤差、加工劣化、変質などがあります。使用される環境におけるバラツキ(誤差)の例としては、温度、振動、加えられる力、加速度などがあります。これらのバラツキを考慮し、正常な動作を続ける(壊れない)事を行う事がロバスト設計と言えます。

(3)考えられるリスク要因

実際の製品設計段階で考えておくべきリスク要因について考えてみます。

<考えるべきリスク要因>

- 原料(部品、材料)に起因する誤差(ばらつき)

- 環境(温度、湿度、気圧)に起因する誤差(ばらつき)

- ノイズ

- 人為的なミス(設計不良、製造不良)

など

<失敗ケース>

- 失敗ケース①温度による材料誤差を考えず設計し、装置が正常動作しない。

- 失敗ケース②ノイズによる誤動作で製品の動作が停止してしまった。

2.ロバスト設計のメリット

ロバスト設計は、製品やシステムが外部の変動やノイズに対して安定した性能を示す設計手法です。ロバスト設計のメリットは多岐にわたりますが、以下に主なものを挙げて説明します。

高い品質の保証:

ロバスト設計により、製品は様々な条件や変動に対して一貫した性能を発揮します。これにより、製品の品質が高まり、顧客満足度が向上する可能性が高まります。

コスト削減:

設計段階でのばらつきを考慮して対策を講じることで、量産フェーズや製品の使用中に発生する問題や不良を減少させることができます。これにより、リコールや保証対応に関連するコストを削減することが可能となります。

短縮された開発サイクル:

事前に多くの変動要因を考慮することで、製品開発の後半や試験段階での大きな変更や修正が少なくなります。これにより、製品の市場投入までの時間を短縮することができます。

強化されたブランド価値:

高品質で信頼性のある製品を提供することが、企業やブランドの評価を高める要因となります。

環境や使用条件の変動に強い製品:

製品が予想外の環境や使用条件であっても、予測された性能を発揮することが期待されます。

生産の効率向上:

ロバスト設計により、生産プロセスにおけるばらつきが低減するため、生産の効率が向上します。これにより、生産量を増やすことが可能となり、生産コストも削減される可能性があります。

顧客の信頼の獲得:

安定した品質の製品を提供することで、顧客からの信頼を獲得することができます。信頼されるブランドとしての地位を確立することができれば、リピート購入や新製品の受容がスムーズになると期待されます。

総じて、ロバスト設計は製品の品質と信頼性を向上させるための強力な手法と言えます。市場の競争が激しくなる中、ロバスト設計の考え方を取り入れることで、企業は継続的な成功を追求することが可能となります。

3.ロバストを実施するのに必要な信頼性の考え方

ものづくりにおいてロバストを実現するために重要になるのが製品の信頼性を明らかにすることです。究極的にはバラツキが全くないことが理想ですが、現実的ではありません。言い換えればどこまで許容するかが、ロバスト性を決める重要なポイントと言えます。

(1)ロバスト最適化を行う手法

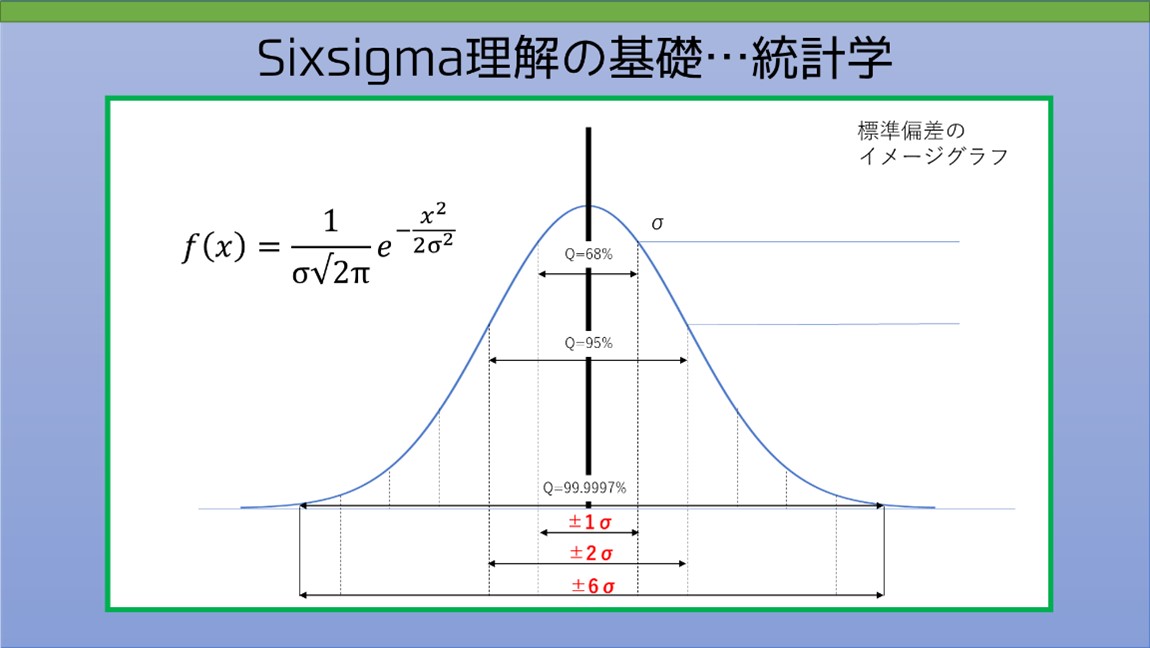

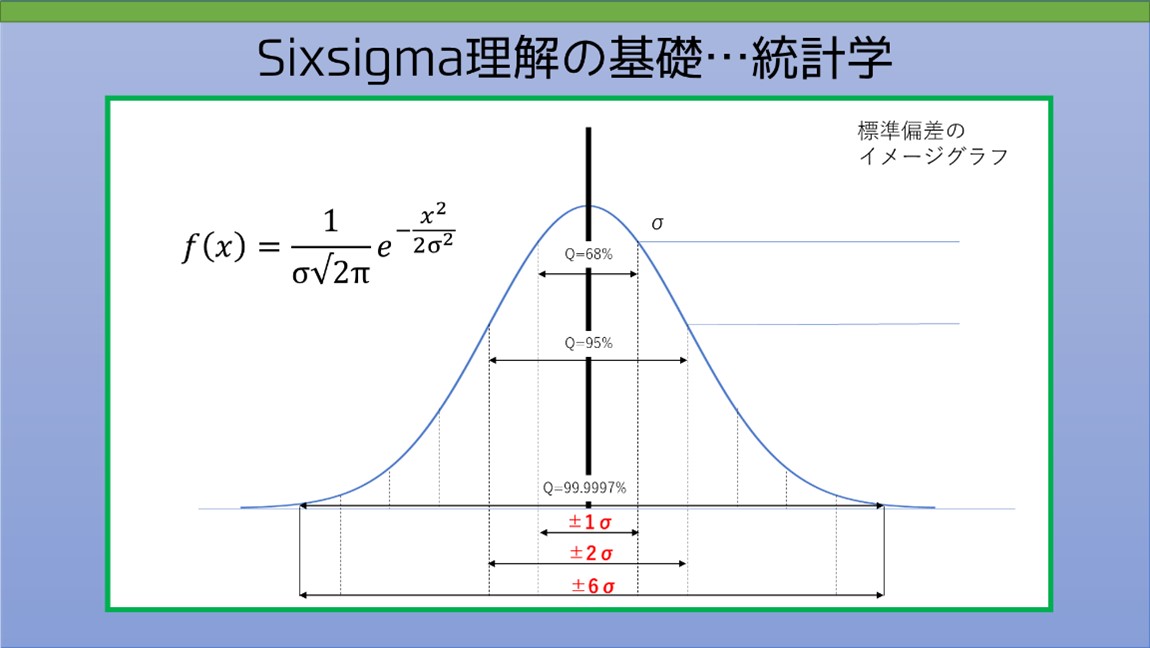

ロバスト最適化のための手法のうち、幅広く用いられているものにシックスシグマがあります。シックスシグマは製品品質のばらつきを6σ(σ=シグマ)内に収めることを目標にした品質管理の手法です。標準偏差6σでの不良品発生個数は0.002個であり、信頼性が高いと言える状態です。

上記のイラストは標準偏差(σ=シグマ)を理解するために正規分布のグラフをイメージしたのものです。データの収まる範囲は以下のようになります。

- 1σでは、全体の68.26%

- 2σでは、全体の95.44%

- 3σでは、全体の99.73%

平均値±σに収まらないデータをエラーとして作業を100万回行ったと想定した場合のエラー発生数は以下の表になります。

| シグマ |

作業100万回当たりのエラー |

| 1σ |

690,000 |

| 3σ |

66,807 |

| 6σ |

3.4 |

シックスシグマは目指す品質を明確に示し、達成するための手法です。

また、関連事項として、このようにグラフで品質を管理する際に品質特性の平均値線をエラー条件から離す「信頼性の改善」ではなく、平均値線を移動させずばらつきを抑える(グラフ幅を狭くする)方法をロバスト化と呼びます。

4.ロバスト設計の主要な評価手法

ロバスト設計の主要な評価手法から、ここでは、最適化手法・モンテカルロシミュレーション・感度分析を示します。

(1)最適化手法

ロバスト性を考慮した最適化アルゴリズムを用いて、設計パラメータを調整し、性能を最大化または最小化します。

(2)モンテカルロシミュレーション

確率的な変数を用いて多数のシミュレーションを行い、設計の性能分布を評価します。これにより、リスクや不確実性を定量化できます。

(3)感度分析

設計変数や外部要因の変動が性能に与える影響を評価し、どの要因が最も重要かを特定します。

5.ロバスト設計の信頼性の主要な評価手法

ロバスト設計の信頼性評価手法にはいくつかのアプローチがありますが、以下の3つが主要な手法として挙げられます。これらの手法を組み合わせることで、より信頼性の高いロバスト設計を実現することが可能です。どの手法もそれぞれの特性があるため、目的に応じて適切に選択することが重要です。

(1)モンテカルロシミュレーション

モンテカルロシミュレーションは、確率的な手法を用いてシステムの性能や信頼性を評価する方法です。設計変数や外部要因の不確実性を考慮し、これらの変数をランダムにサンプリングして多数のシミュレーションを行います。結果として得られるデータから、システムの信頼性や性能の分布を分析し、最適な設計を導き出すことができます。この手法は、複雑なシステムや多くの変数が関与する場合に特に有効です。

(2)故障モード影響解析 (FMEA)

故障モード影響解析(FMEA)は、設計やプロセスにおける潜在的な故障モードを特定し、それがシステムに与える影響を評価する手法です。各故障モードに対して、その発生確率、影響の重大性、検出可能性を評価し、リスク優先度数(RPN)を算出します。この情報を基に、設計の改善やリスク低減策を講じることができます。FMEAは、信頼性を高めるための予防的なアプローチとして広く用いられています。

(3)信頼性ブロック図 (RBD)

信頼性ブロック図(RBD)は、システムの構成要素やサブシステムの信頼性を視覚的に表現する手法です。各コンポーネントの信頼性をブロックとして示し、全体の信頼性を計算することができます。RBDを用いることで、システムの冗長性や依存関係を明確にし、どの部分が全体の信頼性に大きく寄与しているかを分析できます。この手法は、設計のロバスト性を評価する際に非常に役立ちます。

6.品質工学分野でのロバスト設計

幅広い分野で使われているロバストですが、ものづくり分野の中で特に品質工学分野ではパラメーター設計=ロバスト設計(ロバスト化した設計)として知られています。

パラメーター設計は著名な品質工学手法であるタグチメソッドの代表的な手法です。製品の高性能のみを目指すのではなく、安定した条件を目指す事が、ロバスト設計とも呼ばれる所以です。歴史的には多数の制御因子を直交表で組み合わせて最適化していた田口氏が、製造や市場で機能を発揮できない事例に何度も遭遇してそのばらつき原因(ノイズ)をあえて組み込んだ実験を設定したものです。パラメーター設計は開発され、世界各国で活用される中で進化を続け、その後仕様が変わる度に最適化をやり直さなくても良いように、予め入出力関係の理想性も評価できる現在の形に行き着いています。

『タグチメソッドについての解説記事』

7.ロバスト設計に必要なシミュレータの選び方

ロバスト設計を実現するためのシミュレータ選びは、製品の品質や性能を保証する上で非常に重要です。適切なシミュレータを選択するためのポイントを以下に示します。

適応性:

自社の製品やプロセスに特有の特性や要求をしっかりとシミュレートできるかどうかを確認する必要があります。一般的なシミュレータではカバーできない独自の要素を持つ場合、カスタマイズが可能なシミュレータを選ぶか、専用のものを検討することが望ましいです。

ユーザーフレンドリー・操作性:

インターフェースが直感的で、学習曲線が短いものを選ぶことが重要です。これにより、多くのエンジニアや設計者が効率的に使用することができます。

演算や解析のスピード:

シミュレーションの結果が高精度であることはもちろん、短時間での計算や解析が可能なシミュレータを選ぶことで、迅速な設計変更や意思決定をサポートします。

拡張性:

今後の製品の進化や新しい技術の導入に合わせて、シミュレータもアップグレードや追加モジュールの導入が容易であることが望ましいです。

コスト効果:

予算内で最も効果的なシミュレータを選択することが重要です。ライセンス料金、サポートコスト、トレーニングコストなど、トータルのコストを考慮する必要があります。

サポート体制:

シミュレータのベンダーが提供する技術サポートやトレーニングの体制を確認することで、長期的に安定してシミュレータを活用することができます。

統合性:

現在使用している他のソフトウェアやツールとの互換性や統合性を確認することで、設計や開発プロセス全体をスムーズに進めることができます。たとえば、CADソフトウェアやPLM(Product Lifecycle Management)ツールとの連携がスムーズに行えるかどうかを確認すると良いでしょう。

シミュレータ選びは、その後の設計や開発の効率や品質に大きく影響するため、慎重に選択することが重要です。上記のポイントを参考に、自社の要求や予算に合ったものを選択することをおすすめします。

8.ロバストのまとめ

- ロバストとは頑強/堅牢/頑強性/強靭性という意味の英単語(robust)

- ロバスト性、ロバスト設計などの用語が用いられている

- 設計でのロバスト性向上手法としてシックスシグマが使われている

- タグチメソッドでのパラメーター設計もロバスト設計と呼ばれている

品質工学(タグチメソッド)とは、製造条件がバラついたり、市場での使用環境が変わっても、技術・製品が安定するように開発を行う手法を体系化したものです。ただし、コストをかけて選別し、良品のみを出荷する品質管理手法とは異なります。限られた期間内で、バラつきを許容した安価な部品や材料の組合せで高性能を実現するトータルコストダウンを重視した開発モデルです。

ロバスト統計では、外れ値に対してのけんろう性確保を重視します。外れ値は、他の値から大きく外れた値のことです。測定ミスなどの異常値とは概念的には異なります。イノベーティブな新技術・新製品の開発が求められる一方で、市場での品質不良を設計段階で未然に防止しないと、厳しいグローバル競争に勝ち残る事が出来ない厳しい時代です。顧客要求に呼応した技術をロバストかつ効率的に最適化設計するためのプロセスと実践方法の基礎的事項を解説しました。

▼さらに深く学ぶなら!

「ロバスト」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!