【改善のヒント連載目次】

- 1. 儲かる現場づくりとは

- 2. チームとして改善を進める

- 3. 現場から人を抜く

- 4. からくり改善とは

- 5. 改善の目を養おう

- 6. 生産の平準化とは

- 7. 生産現場の改善

- 8. 製造現場の活用で固定費削減

- 9. 改善は全員で

- 10. レイアウト変更とパラメーター

- 11. ムダは時間と命をすり減らす

- 12. 設計変更以外の手段とは

- 13. 小さな改善の効果とは

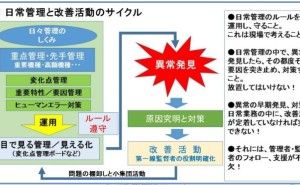

◆ すべての部門で“目で見る管理”が重要

1. オペレーターの正味作業時間は

直接作業を行っているオペレーターの皆さんの仕事時間は、一体どれくらいなものでしょうか。通常勤務時間は8時間ですから、“トイレや朝礼など、15%のロスを考えると、7時間くらいでしょう”と思われるかもしれませんが、そうは問屋が卸してくれません。仕事の定義によってこの仕事の時間はもちろん変わってきます。例として、付加価値の生む作業(正味作業)と付加価値の生まない作業(付帯作業、ムダなど)というモノサシで分けてみますと、実態は約半分になってしまいます。

ざっくりとオペレーターの業務分析をしてみますと、正味時間が50%、部品集めと選択・運搬で25%、手待ちロスや管理ロスなどを含めたトラブルシューティングで25%という数値が計算できます。なんだ半分しか仕事をしていないのか、と思われるかもしれませんが、これはオペレーターのせいではなく、上司のマネジメントの問題なのです。機械加工の現場は、組立作業の現場に比較して、標準作業の考えが行き届いていないことが多くあります。組立現場では、比較的人の移動する導線が少なく、繰り返し作業も多いこともあり、管理しやすい点があります。機械加工の現場では、人の移動する導線が長く、一人作業も多く、繰り返し作業も少ないなどが挙げられます。だからといって、管理できないという理由にはなりません。

オペレーターの多くは、通常の作業に加えて、部品のピッキングや中間品の運搬、さらにはトラブルシューティングや段取り替え、ミーティング、電話連絡なども自ら行っています。このため作業が中断したり、ミスを犯したりするため、ますます時間がなくなり、焦ってしまうという悪魔のサイクルが回っています。しかもトラブルが発生しても、上司は見て見ぬ振りがほとんどでないでしょうか。それは、現場に標準類がほとんど掲示されていないので類推できます。加工図面や生産指示書、オーダー用紙の類(たぐい)はありますが、標準作業票、標準作業組合せ票、段取り替え手順書の類は余りみることはありません。これからいえることは、オペレーターの作業標準ができていないと考えられます。業務の半分が正味作業であり、それ以外に付加価値を生まない作業があることが問題です。この状態ではいつまで経っても、現場の改善は進みません。

2.チームで役割分担を変更

ではどうすればよいのでしょうか。考え方として、オペレーターに標準作業をやってもらうように、仕事の役割分担を変更することです。トラブルシューティングは「チームリーダー」に任せます。さらに、部品集めや選択に関しては「水すまし」という業務に任せます。それでは、この二人はどこから呼んでくるのかということですが、これはその職場から選出します。

ここで、チーム制の考えを紹介します。このチームは、オペレーターの中から選出した10人から15人で構成されるものです。一番よくその職場を知っていて、さらにチームをまとめ、トラブルシューティングのできる人をチームリーダーとします。この存在が重要であり、これでチームの存在が定義されます。つまり、現場の組織化であり、現場は組織されていなければ力を発揮できません。その人はベテランというのではなく、やる気のある人で、他人のことが考えられる人が相応しく、自分だけという人は向いていません。

そしてチームリーダーは、標準作業を作成し、維持改善のできる人であり、それができる人を任命します。すぐにそんなスーパーマンはいないからできないという言い訳は、やめましょう。まず、そういう人をこれから育てていくのです。気付かなかった良い人材が、埋もれていたかも知れません。

このオペレーターとチームリーダーとの関係が、従来は曖昧(あいまい)であり、管理が上手く行かなかったので、全体の生産性が向上しなかったと考えます。従来は、これらのトラブルが放置されていたことが多くあり、同じトラブルを再発させて慢性化していたのです。この関係を明確にしていけば、チームとしての生産性は3割以上の向上が可能になります。チームリーダーが動きやすくするため、異常がすぐに分かるように現場を整備しなければなりません。

次に、水すまし作業は、二番目にその職場を知っている人を選出します。水すまし作業は、単なる物流マンではありません。あくまでもオペレーターの標準作業ができるようにサポートをする人であり、オペレーターの作業から溢(あふ)れた作業を取り出したり、配分し直したりも行います。また、オペレーターがベストポイントで部品が取れるようにセッティングしたり、完成品や空箱の回収なども行います。水すましと物流マンの役割は違っており、物流マンとは、中央倉庫からラインサイドの部品置き場に運搬する人であり、生産ラインには直接関係していません。

このチームリーダーと水すましの二人に、従来オペレーター全員が行っていた作業から、トラブルシューティングや部品集めや選択の作業を移行して、この二人の時間の原資を創出していきます。そうすることによって、オペレーターは正味作業に専念できるようになります。

3.仕事は集中して一気に

なぜ、...