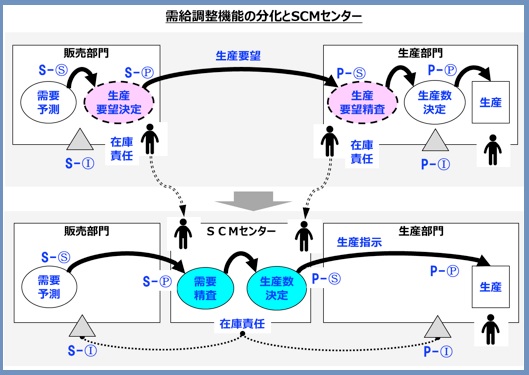

5. ブルウィップ克服の組織:SCMセンターについて

日本でSCMの導入が本格化した2000年前後、ブルウィップ克服のための組織の決定版として、「SCMセンター」が日本の製造業で盛んに導入されました。ブルウィップ効果を克服する仕組みとして機能し当初の目的を達成された企業がある一方で、形式だけの「SCMセンター」が機能せず、目的を達成できなかった企業も多かったようです。

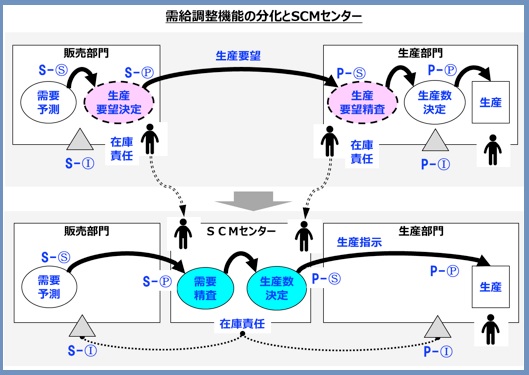

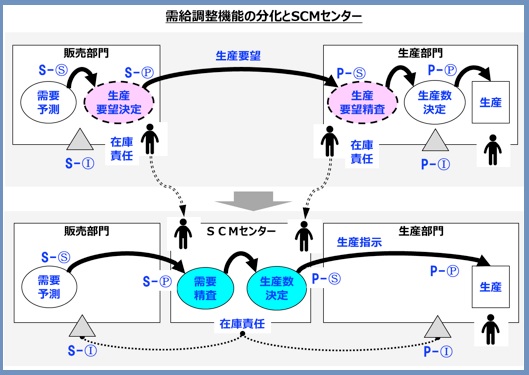

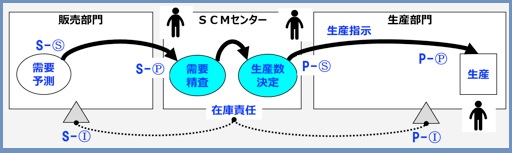

当節では、前節で述べた「ブルウィップ克服の3条件」を実現する仕組みの典型例として、「SCMセンター」について解説したいと思います。「SCMセンター」は、「需給調整センター」とも呼ばれ、需給のバランスを図る事を目的に通常の販売、生産組織から独立させたものです。

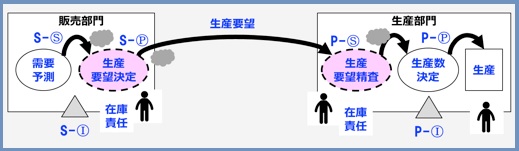

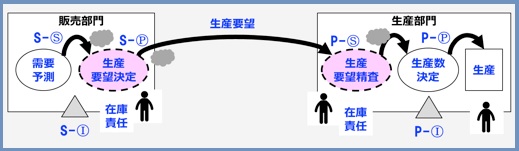

「SCMセンター」の解説を行う前に、まずSCMセンターを独立させない場合の需給調整オペレーションの類型を確認しておきましょう。ここで示す需給調整オペレーションは、比較的短期の月次、週次のオペレーションサイクルで実施されている業務を示します。

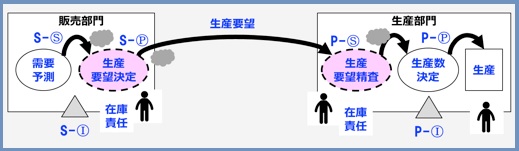

(1) 従来の需給調整オペレーション

① 販売部門でのオペレーション

販売部門ではまず、景気動向を示す指標、統計情報や自社の過去の販売実績などをインプットとして、様々な予測手法を用いて需要予測を行います。このようなITの仕組みによる需要予測を行っている時点では、まだブルウィップ効果が入り込む余地はありません。もう一つの需要予測の材料は、営業自身が担当する顧客・見込み客への営業アプローチの状況を踏まえ積み上げた販売見込みです。各担当営業は、需要予測の材料としての狭義の需要予測と販売見込みを材料として、需要予測数量(S-Ⓢ)を設定します。この時点で「サバ読み」が発生します。

次いで販売部門では部門内で通常保持しておくべき在庫(S-Ⓘ)を需要予測数量から除いた正味の生産要望数量(S-Ⓟ)を設定します。ここでも在庫量の設定を含めて生産部門への不信から営業部門の目標達成を優先した恣意的な生産要望数が設定され、さらなる「サバ読み」となります。

② 生産部門でのオペレーション

生産部門では、まず販売部門より入手した生産要望(P-Ⓢ)を精査します。精査と言っても通常そのための情報は十分でなく、過去実績を補足情報としながらもさらに営業個人の「信頼度」などを勘案して生産要望数の精査としています。ここでの最大の問題点は、十分な根拠に基づいた判断が行われておらず「サバ読み」による欠品、過剰在庫の原因となっていることです。

次いで、生産部門では生産要望に自部門在庫を勘案して、正味の生産数(P-Ⓟ)を決定します。会社によっては、生産要望精査と生産数決定の業務が分化していない場合もあり、正味の生産指示数と「サバ読み」の境界が曖昧になりさらに需給の精度が低下するという結果を招いています。

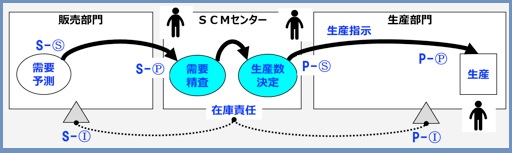

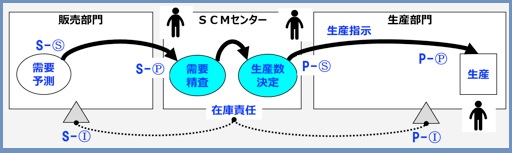

(2) 『SCMセンター』による需給調整オペレーション

一般的な「SCMセンター」と呼ばれているSCM組織の形態と需給調整オペレーションの流れは以下に示すとおりです。

① 販売部門でのオペレーション

販売部門では、予測手法に基づく需要予測や担当営業による販売見込みの積み上げを行い需要予測(S-Ⓢ)とします。基本的には、従来オペレーションとの違いはありませんが、営業部門として提示する数字の根拠をITシステムで見える化するなど仕組みの整備が望ましいと言えます。また、工場側への生産指示もSCMセンターで行う事になるため、販売部門の在庫責任は基本的には、SCMセンター側に移ります。

② SCMセンターでのオペレーション

SCMセンターでの最重要業務は、営業側の予測需要(S-Ⓟ)の精査です。販売部門の状況を熟知した要員が、販売部門から独立した立場で需要の精査を行います。精査はその根拠を販売部門に確認する事が中心となります。例えば、販売部門が販売予算未達への対応で需要予測数量を増加させてきたときなど、その予測の根拠を確認します。単に気合いだけで数量を増やしているのではないのか、予測数量が増加する具体的な裏付け、例えばキャンペーン実施などの施策の裏付けがあるか、などの確認です。需要精査と同じく、生産数量(P-Ⓢ)の決定がSCMセンターのもう一つの重要業務です。精査した需要に対して果たしてそれが実際に販売側の希望する数量・納期を満たすことができるかを 生産側の状況を勘案して判断する業務です。

以前はSCMセンターと生産側の事前の取り決め、例えば生産能力の上限を超えないかなどの基準でSCMセンター側が独自に判断して生産数量を決めることが多かったようです。もちろん、その場合でも生産側のキーパーツ、ボトルネック工程の状況など、供給側リソースの概要確認をSCMセンター側で独自にシミュレーションすることなどが行われました。

しかし、最近の需給管理の仕組みの高度化によって、SCMセンターで概要レベルの生産能力確認を行うのではなく、精査した需要予測の結果を直ちに需給管理システムに入力し、リアルタイムで生産側の生産能力シミュレーション結果をフィードバック・共有できる様になりました。したがって、距離的に離れた生産拠点の生産能力をセンター側単独で判断するのでなく、生産側と密に適宜情報連携を図りながら生産側コミットを得た生産指示数を販売側に提示できるようになっています。このように需給調整における出入りの決定権限を集中して持つことになりますので、必然的に全社の製品在庫について全面的に責任を負うことになります。また、SCMセンターでは、販売側・生産側の個別に事情に精通した要員が必要になることから、一般的には、販売・生産部門からの異動が必要となります。

さらに、近年のSCMのグローバル化に伴い、供給拠点のグローバル化、ネットワーク化が進展し、特定機種の生産が必ずしも一拠点に限定されないケースが増えてきています。以前であれば、製造効率の観点から同一機種の生産を一拠点に限定し、機種に特化した生産工程の最適化を図ることで製造原価の低減を図ることが一般的でした。しかし、最近は工場稼働率の平準化やグローバルなサプライチェーン全体での最適化を狙って、同一機種に対する並行生産が行われるようになってきています。同一機種の生産拠点への配分も正にSCMセンターの重要な機能と言えるでしょう。その他SCMセンターでは、需要を満たせない場合での供給配分の最終決定、納期回答などの重要な機能を果たすことになります。

③ 生産部門でのオペレーション

SCMセンターが分離した生産部門では、基本的には生産指示数量(...