【儲ける輸送改善とは 連載目次】

1.調達物流とはなにか

前回の第3回に続いて解説します。工場に関わる物流には大きく分けて4つあると考えられます。それらは、①資材や部分品などが工場に届けられるまでの「調達物流」、②工場の中で発生する荷役や運搬などの「生産物流」、③工場で完成した製品を自社の倉庫や支店に移動させ保管や入出庫を行う「社内物流」、④製品を顧客に届ける「販売物流」です。

この内、今回儲けるネタとして考えていくのが「調達物流」です。工場の管理者の方は自工場の生産で使う資材や部分品を、サプライヤーや自社の他工場から調達していることでしょう。その調達時にはサプライヤーや他工場に「発注」をかけることで、指定日に「自動的に」工場に納入されてくるのが一般的ではないでしょうか。この調達に関わる物流にはあまり気をとめることはないと思われます。なぜなら納入品は相手先まで届けるのが日本の商慣習だからです。

調達側はあまり気にも留めないこの調達物流ですが、これには荷姿づくりや輸送会社との契約、配車管理などさまざまな仕事が含まれています。この仕事にかかるコストはすべて資材調達価格に含まれていると考えられます。しかしながら、資材や部分品そのものの原価構成は購買部が把握できているかもしませんが、調達物流コストまでは目が届いていないのが現状ではないでしょうか。そこで今回のテーマとしてこの調達物流費を見える化し、その削減に取り組むことにチャレンジしてみましょう。

2.他人任せの物流の弊害

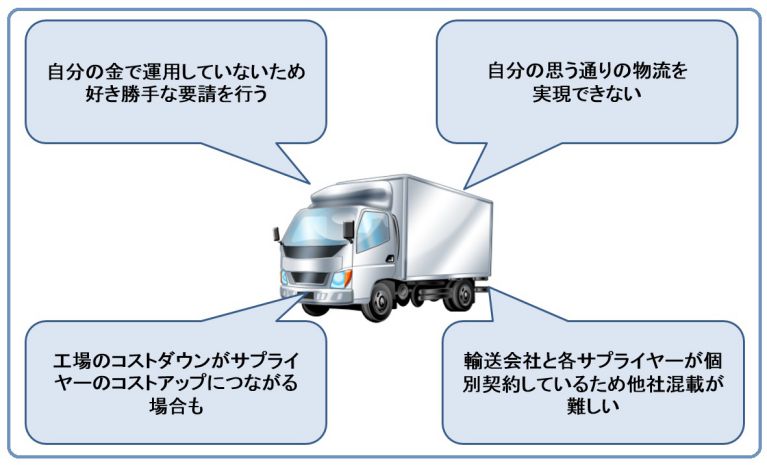

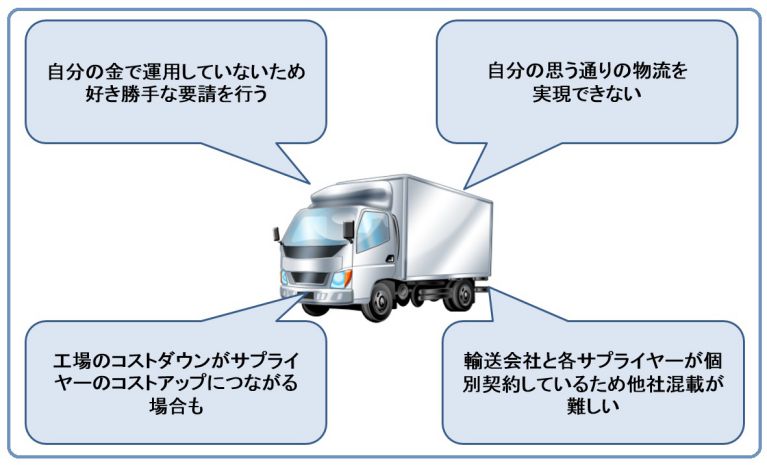

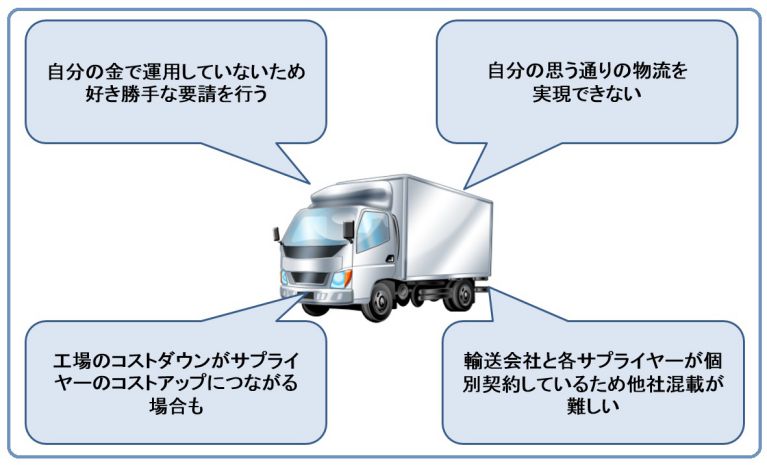

調達物流はサプライヤー任せになっていることは、皆さんもお気づきのことです。では他人任せだとどのような弊害があるでしょうか。図1に示すように、筆者の経験から以下のようなことが考えられます。

①「自分の金」で運用しているわけではないので、好き勝手な要請を行いがち。

②サプライヤーの都合で物流を行うため、自工場の思う通りに物流を変えられない。

図1.他人任せ物流の問題点

いずれも至極当然ですが、これのせめぎ合いで工場とサプライヤーとで、無駄なエネルギーを消費してしまうことが多いようです。例えば自工場の保管場が狭いため、多数回納入を要請するものの、サプライヤーがコストアップを理由に応じてくれない、ということが挙げられるでしょう。自工場の出荷貨物と混載したいと思っても、サプライヤーと輸送会社との間の契約の問題で実現できない、といったことも考えられます。サプライヤーの物流コストを把握できていない場合、共同改善を行ってもその効果を測りづらいといった問題もあるかもしれません。

3.よくある調達物流上の課題

調達物流改善にまったく関心が無い場合、低積載率のトラックが多数工場に入って来る場合があります。サプライヤーごとに輸送会社と契約を行うため、サプライヤー間の混載を実施しているケースはそれほど多くありません。その場合、工場に指定された納入回数で入って来るトラックは当工場向けだけの貨物を輸送して来るので必然的に積載率が低くなる傾向にあります。サプライヤーは得意先である皆さんの工場に輸送コストは転嫁しているので、契約時に多数回納入を求められても大きな問題は発生しません。

一方で皆様の工場がサプライヤーにコストダウンの要請をすると、「納入回数を減らして輸送コストを下げる」といったアイデアを逆提案してくることがあります。工場では理由があって現在の納入回数を設定しているのであれば、このアイデアを受け入れるわけにはいかなくなります。このサプライヤーの近隣に別のサプライヤーがあるのでそこと混載をかけて欲しいと言ったところで、契約輸送会社が違えば実現は容易ではありません。

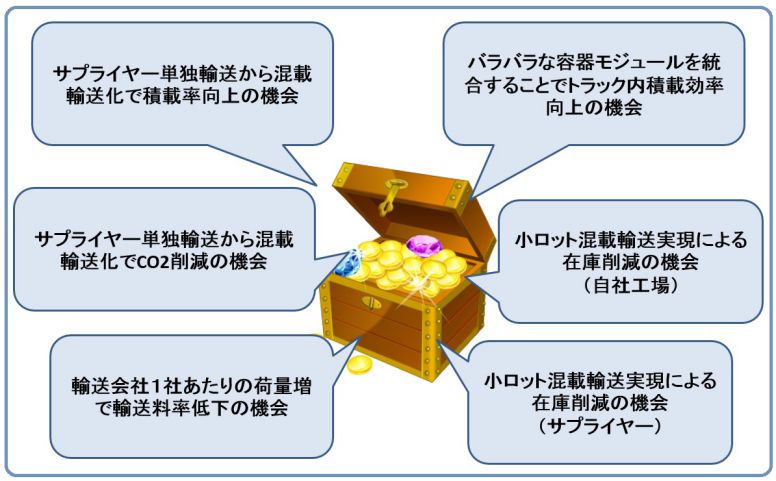

4.調達物流改善は間違いなく“宝の山”

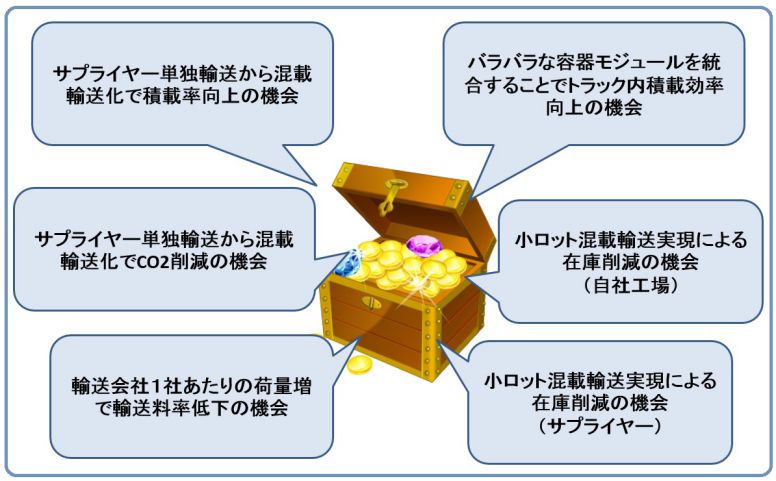

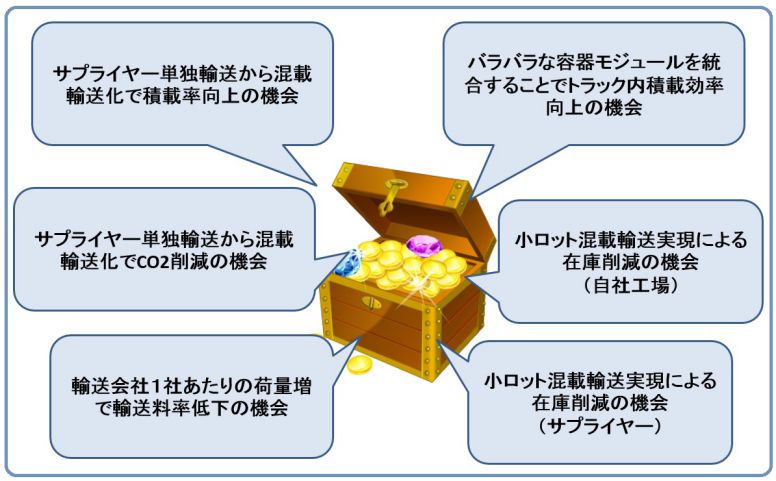

以上のような事情で、多くの工場では調達物流の改善をあきらめてしまうことが多いようです。しかし、他社がやっていないからこそ、コスト低減に行き詰まりを感じた皆様の工場でやるべきです。図2に示す通り筆者の経験から、この調達物流改善ほどビッグアイテムはないと言っても過言ではありません。誰もが掘ろうとしない宝の山を掘ってみようではありませんか!

...