1. SCMの改善・改革

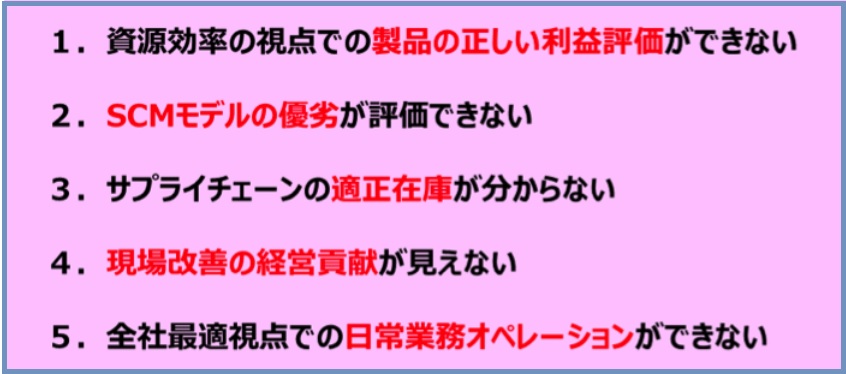

前回までの連載では、現在SCMには効率を適切に評価する指標がなく、そのために多くの製造業の問題が起こっていることを解説させて頂きました。

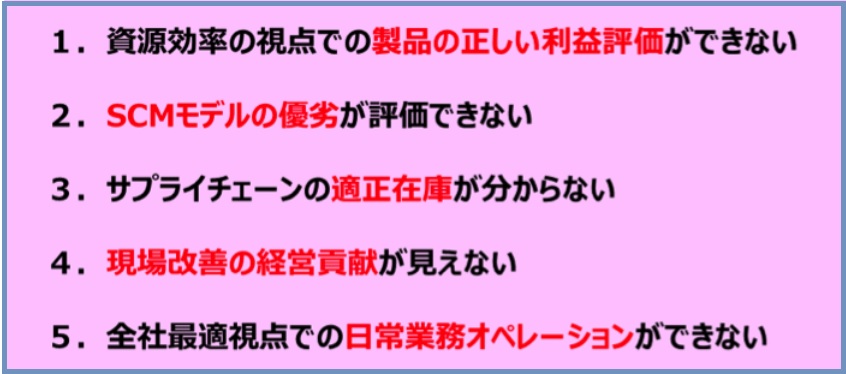

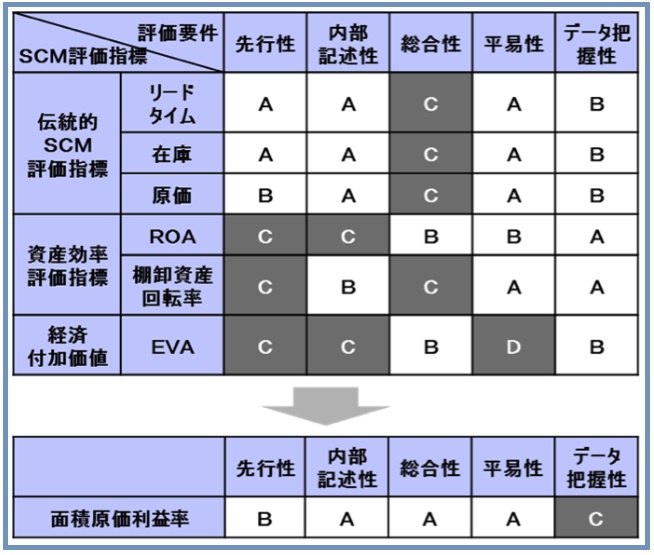

図1. 時間軸を含めた適切なSCM指標がないことによる問題

今回の連載では、図1の課題を解決するための「SCM効率を評価するKPIの新提案」を行います。解説は次の項目に沿って進めます。

●本来あるべきSCMの目的・目標と効率を評価するKPIの新提案

●新提案のKPIが、SCM KPIとしての要件を満たしていること

●新KPIによって、製造業の問題がどのように解決されるか?

●SCM改善・改革の手順

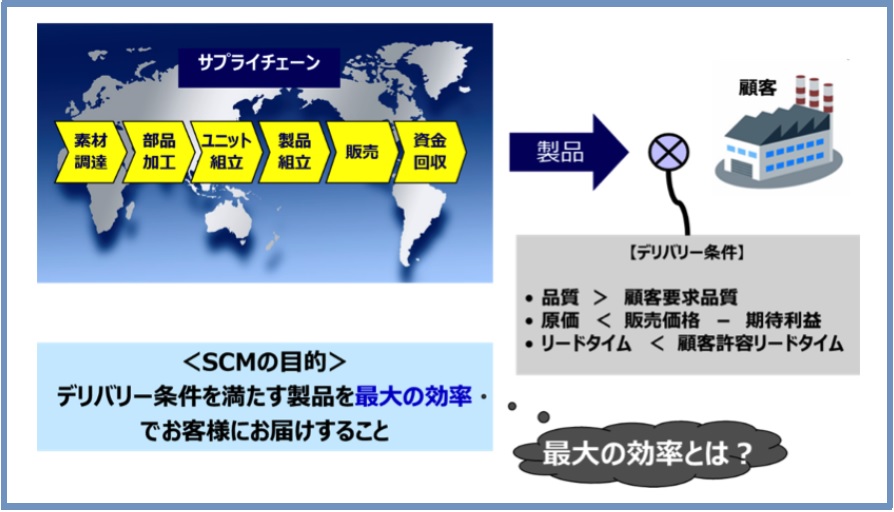

2. サプライチェーン・マネジメントの目的・目標

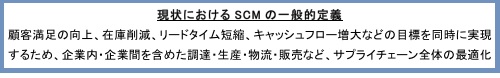

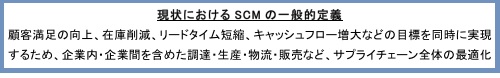

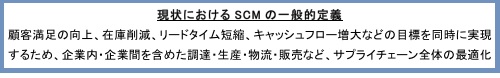

SCM構築が進まないのは、「SCM構築の必要性と目的」が明確でないことが最大の原因であることを問題提起させていただきました。SCMの構築という活動は、企業の全部門に関わる大変息の長い極めてエネルギーを要する取り組みです。SCMの目的が曖昧であることは、取り組みの「大義」が曖昧であるに等しく、そのような活動で取り組みが成功できるはずはありません。また、現状での一般的なSCMの定義が、下記のようなものであることも紹介させて頂きました。

確かにその通りなのですが茫漠としており、これらの定義からはどのようなSCMを目指すべきなのか、具体的な判断基準とするには不十分であると言わざるを得ません。今回筆者が「SCM最前線」を皆様にご提示したいと考えた動機は正に上記の事実であり、当章こそが筆者の考えるこの課題の結論です。さて、それではもう一度振りじっくり返って考えてみましょう。そもそもサプライチェ-ン・マネジメントの目的とは何でしょうか、SCMの目的として第一に上げられるのは、お客様へ製品を「納期」通りにお届けすることでしょう。また同時に、製品開発で設定した「品質」と「原価」を満たす製品でなければならないのも当然のことです。つまり、顧客が許容できる「QCD」、つまりデリバリー条件を満たす製品を供給することが、まずSCMの満たすべき最低限の目的ということになります。

問題は目的の満たし方、効率です。企業としてビジネスでやっている以上、サプライチェーンに投入した資源を最大の効率で回して最大の利益を得ることは当然のことです。そうすると、SCMの目的は以下のように表現できるしょう。

SCMの目的: デリバリー条件を満たす製品を最大の効率でお客様にお届けすること

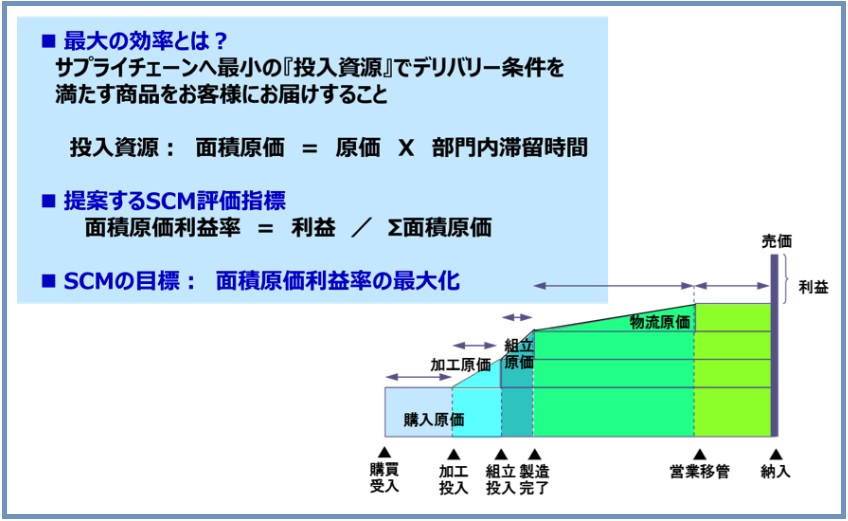

図2. SCMの目的

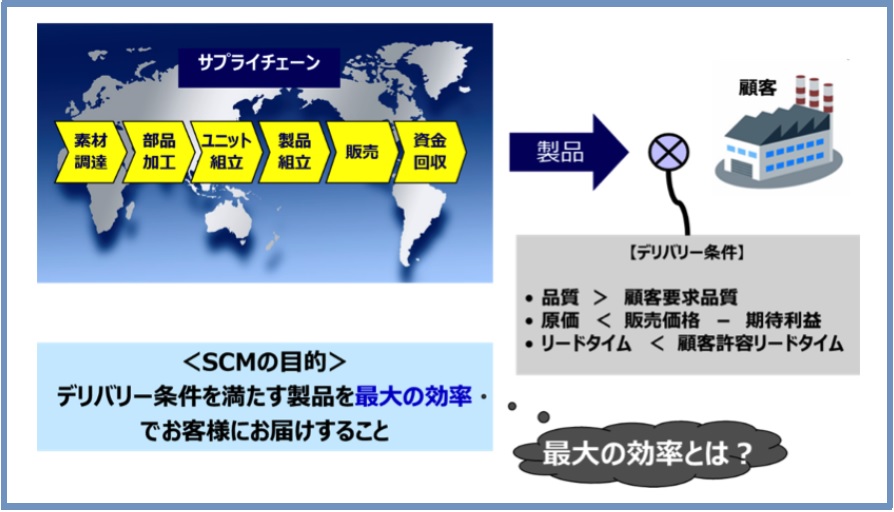

図2のSCMの目的は読者の皆様にも同意頂けると思いますが、問題は、「最大の効率」です。最大の効率の意味合いは、「投入した資源に対して利益を最大化する」というのはごく自然な目標と考えてもいいですね。つまり、資源効率を最大化し中長期的に企業価値を高めていくことが、上記の「最大の効率」の意味と言うことになります。

最大の効率: サプライチェーンへの「投入資源」に対する利益率を最大化すること

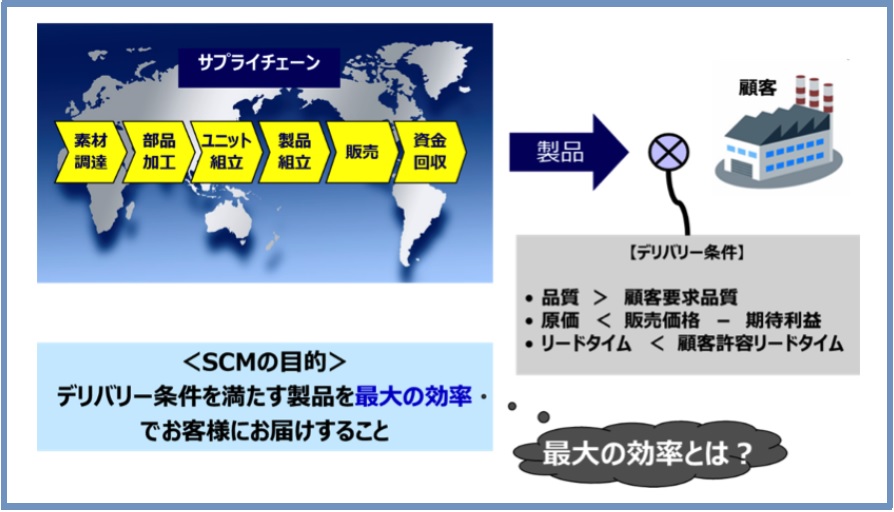

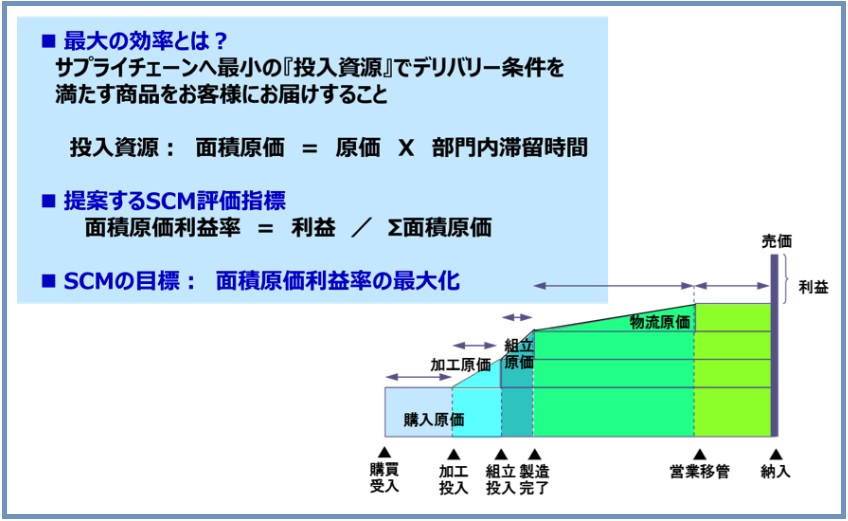

さて、ここでさらに「投入資源」の定義として、図3のような「

面積原価」という概念を導入します。面積原価という概念は、下図に示したように投入資源の原価に部門内滞留時間を乗じたものの総和です。これは、金融における投資の概念と全く同じです。この概念がこれまでのSCM論に無かったことが不思議なくらいです。

図3. 資源効率視点でのSCM評価指標:面積原価

投入資源: 面積原価 = 原価 X 部門内滞留時間

SCM効率評価のKPI: 面積原価利益率 = 利益 / Σ面積原価

まとめると、SCMの目標は、「面積原価利益率の最大化」ということになります。

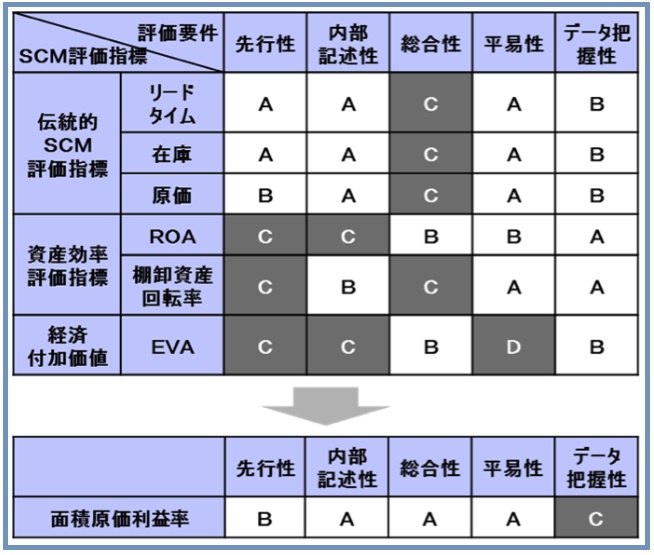

3. 新提案のKPIが、SCM KPIの要件を満たしていること

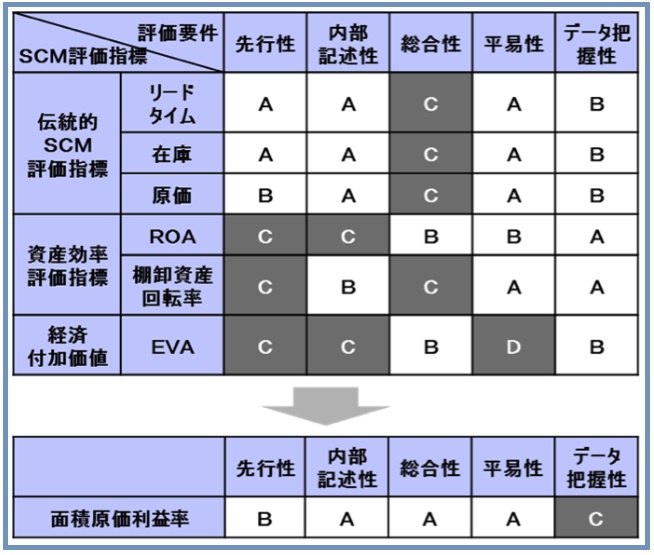

前回までの連載で、現在のSCMには効率を評価する適切な指標がないことをご説明しました。図4はそのまとめです。

図4. 従来KPIと面積原価利益率の比較

リードタイム、在庫、原価などの伝統的SCM評価指標はそれぞれ時間、数量、金額の側面からのみの評価であり、それぞれがトレードオフの関係にあることから、「総合性」の観点で問題である事をご説明しました。ROAは、面積原価利益率と類似の資源効率を表す概念ですが、結果指標であり「先行性」に欠けること、また企業全体での効率しか語らずSCMプロセスの内部については何も語らない「内部記述性」に欠ける指標です。最近、特に話題に上が...