1.展示会概要

2.射出成形機の進化

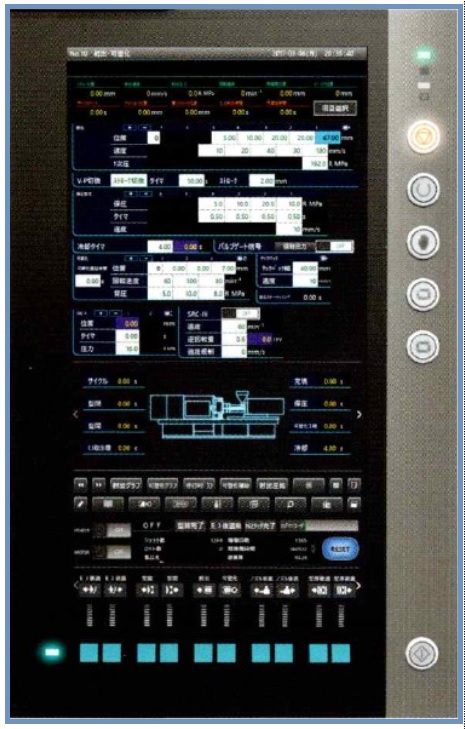

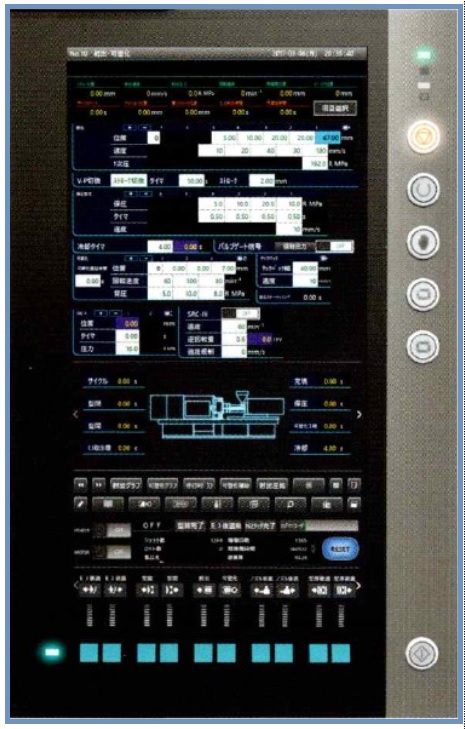

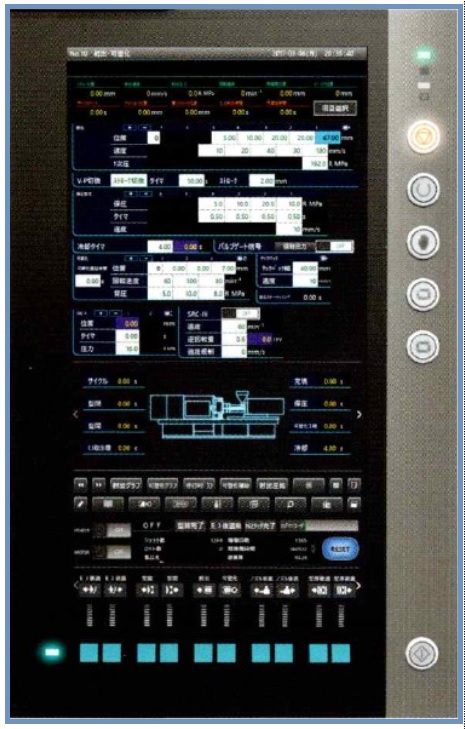

図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より)

図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より)TOP

図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より)

図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より) 図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より)

図1. 東洋機械金属の新しい操作パネルSYSTEM800(東洋機械金属の配布資料より) 図2 住友重機械工業ブースで実演していた自動色替の成形品(ブース内配布資料より)

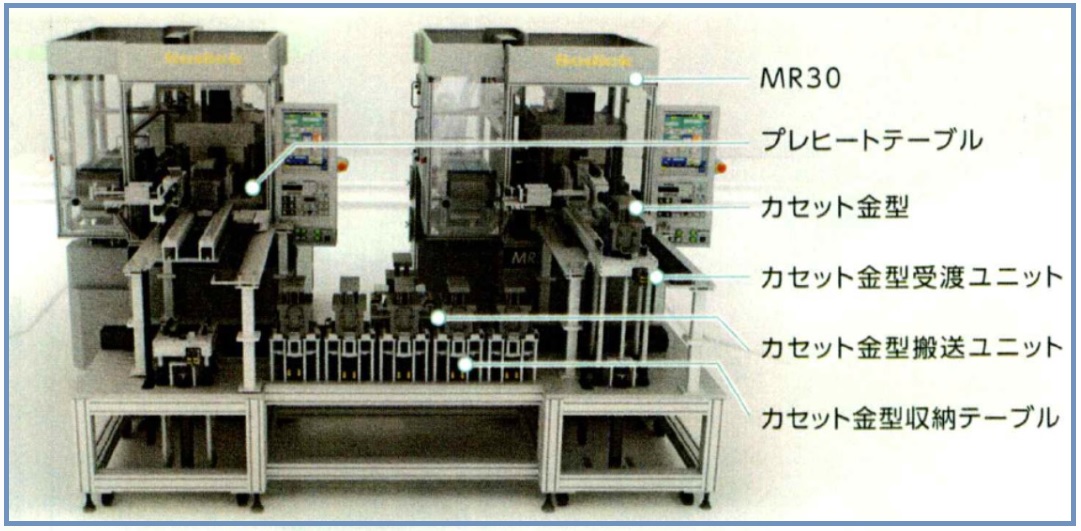

図2 住友重機械工業ブースで実演していた自動色替の成形品(ブース内配布資料より) 図3 ソディックのスマートファクトリー(配布資料より)

図3 ソディックのスマートファクトリー(配布資料より)続きを読むには・・・

秋元 英郎

「プラスチック博士」プラスチックに関する技術コンサルタントとして材料選定、成形加工技術の指導を中心に活動

「プラスチック博士」プラスチックに関する技術コンサルタントとして材料選定、成形加工技術の指導を中心に活動

現在記事

今回は、自社工場にロボットシステムを導入し、稼働することを対象にした同システム構築の流れを解説します。 1. 経営者から導入に向けた事前検討を始め、実...

今回は、自社工場にロボットシステムを導入し、稼働することを対象にした同システム構築の流れを解説します。 1. 経営者から導入に向けた事前検討を始め、実...

薄膜の役割、特に表面処理におけるそれは大きく、大面積表示素子などの分野における薄膜の重要性が顕著です。薄膜技術は、真空にした反応容器内...

薄膜の役割、特に表面処理におけるそれは大きく、大面積表示素子などの分野における薄膜の重要性が顕著です。薄膜技術は、真空にした反応容器内...

1. 各種金型の費用・生産数の関係 国内市場が縮小する中、海外市場へ成長の活路を求めて企業の海外進出が加速しています。とりわけ、 モノ...

1. 各種金型の費用・生産数の関係 国内市場が縮小する中、海外市場へ成長の活路を求めて企業の海外進出が加速しています。とりわけ、 モノ...

今回は、ムダを見つけるアプローチのひとつである「タイムスタディ」について説明します。 タイムスタディ(Time and Motion Study...

今回は、ムダを見つけるアプローチのひとつである「タイムスタディ」について説明します。 タイムスタディ(Time and Motion Study...

デジタル技術で現場リーダーの身近な課題を解決 高崎ものづくり技術研究所 濱田 金男氏 【目次】 【アーカイブ動画のご...

デジタル技術で現場リーダーの身近な課題を解決 高崎ものづくり技術研究所 濱田 金男氏 【目次】 【アーカイブ動画のご...

前回のその4に続いて解説します。 6. 繊維強化の1 (1) オンラインブレンド 名機製作所は射出成形機のホッパーを2基設け、ベー...

前回のその4に続いて解説します。 6. 繊維強化の1 (1) オンラインブレンド 名機製作所は射出成形機のホッパーを2基設け、ベー...

開催日: 2026-03-23

開催日: 2026-04-23

開催日: 2026-03-19

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします