自分の工場で必要な『静電気除去レベル』が分からず、不十分な除電だったり、逆に、要求品質以上の高価な除電器を購入している所はないでしょうか。除電する為には目に見えない静電気を『見える化』することが重要です。前回の静電気の誤った常識に続いて解説します。

自分の工場で必要な『静電気除去レベル』が分からず、不十分な除電だったり、逆に、要求品質以上の高価な除電器を購入している所はないでしょうか。除電する為には目に見えない静電気を『見える化』することが重要です。前回の静電気の誤った常識に続いて解説します。2. 静電気の見える化による品質改善

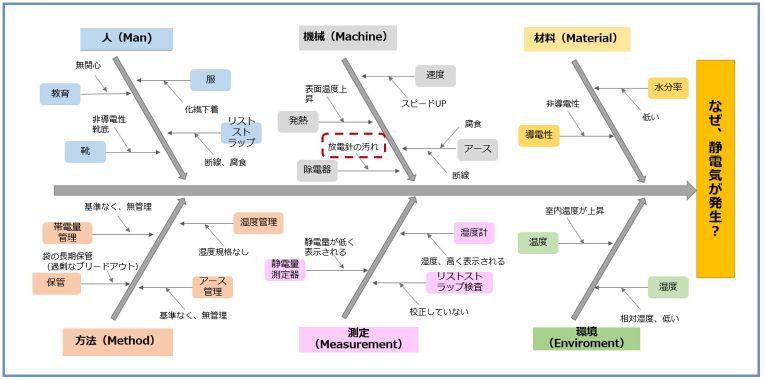

(2) 静電気の原因分析

特性要因図:問題点に対してその原因を全員で提起し視覚的にまとめ、重要と思われる要因について的を絞って効果的に改善を推進していくための手法が特性要因図です。特性が起きる要因として考えられる大きな要因(5M+1E)を上げそれを大骨として矢印で記入し、次に中骨、小骨を記入します。5M+1Eとは、Man(人)Machine(設備)Material(材料)Method(方法)Measurement(測定)Environment(環境)の事です。

(3) 静電気によるトラブルの例

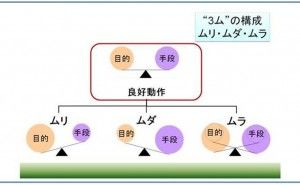

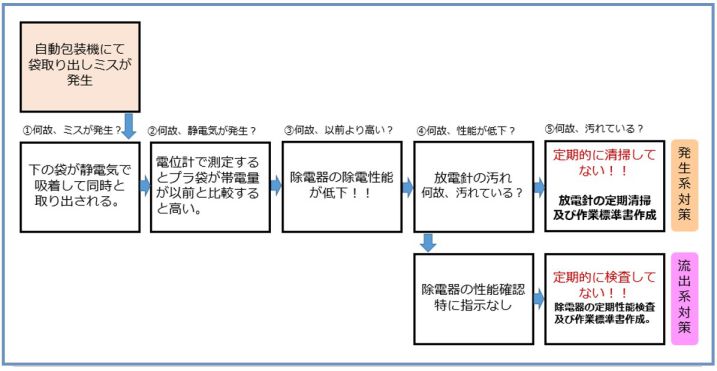

なぜなぜ分析:

上記のトラブル事例対策を検討するためになぜなぜ分析を実施します。不良や不具合など問題の真因を追求する手法に「なぜなぜ分析」があります。なぜなぜ分析は、一つの現象に対してなぜそれが発生するのかを自答自問することで、現象を発生させている真因を思いつきで考えるのではなく、規則的に順序良く漏れなく出し切る為の方法です。

なぜなぜ分析を効率的に進めるには、5W1Hの改善検討の原則を適用し、発生系のなぜと流失系のなぜを追究し、真の原因を突き詰めて対策を作成、実施します。5W1Hとは5つのW(what、where、 when、 who、why)と1つのH(how)の事です。この事例では図5のように、最終的に発生系の対策『放電針の定期清掃』及び流失系の対策『除電器の定期検査』迄、問題を追究しました。

(4) 対策の立案

静電気トラブル発生の真の要因に対する対策。上記事例の場合は放電針の定期清掃です。

流出、検査ミスした要因に対する対策。事例の場合は除電器の定期性能検査にあたります。

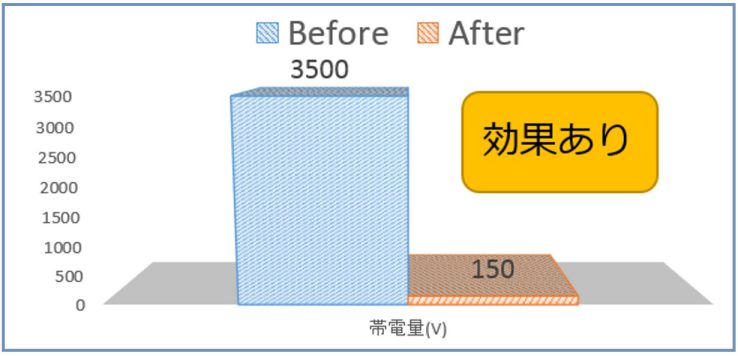

(5) 効果確認

(6) 歯止めと標準化

3. 自動プラ袋供給機の静電気トラブル

製造にて界...