【儲ける輸送改善とは 連載目次】

1.抜本的な荷姿改善に取り組む

前回のその2に続いて解説します。真の積載率を向上させるために、1箱にあと1個部品を入れることを前回のテーマとしました。箱によっては1個だけではなく、さらに追加することができたのではないでしょうか。しかしこの取り組みに対して工場内で反対意見は出なかったでしょうか。もし納入荷姿をそのまま生産ラインに供給していたとしたら充填率を高めることで取り出しにくさが増してしまうからです。本来であれば荷姿は、運搬する時のツールです。運搬効率を考えるとその充填率は高ければ高いほどよいと言えます。しかし多くの工場では輸送荷姿をそのまま生産ラインに払い出しているケースが多く、先に記した反対意見が出てくる可能性があるのです。そこで、できれば生産ラインには容器や緩衝材を外し、「部品だけ」を渡せるようにしたいものです。そうすれば荷姿は「輸送用荷姿」の考え方で徹底的に充填率を向上させればよくなるのです。

物流改善を進める際には、コストが最もかかっている輸送改善は最重点課題となります。そこで儲けた原資の一部を使い、構内で「輸送用荷姿」から「ライン供給用荷姿」へ荷姿変換を行い、生産ラインの生産性向上に寄与しましょう。この二段階のステップを踏むことで輸送コスト削減と、生産ラインの品質および生産性向上の二兎を得ることができるのです。

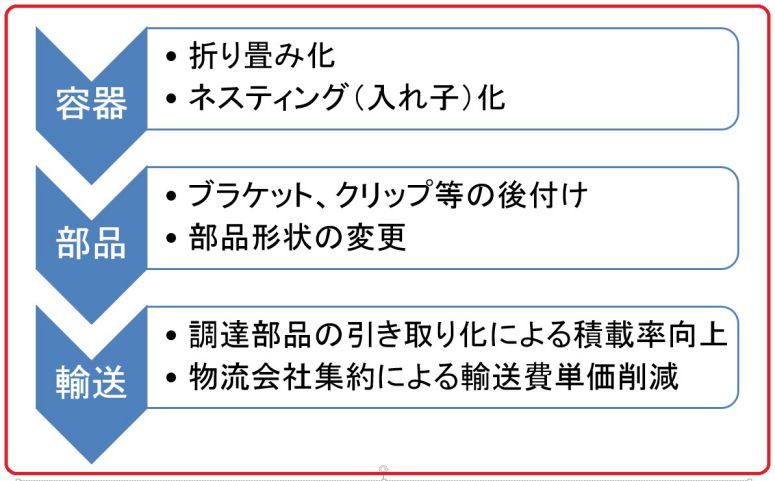

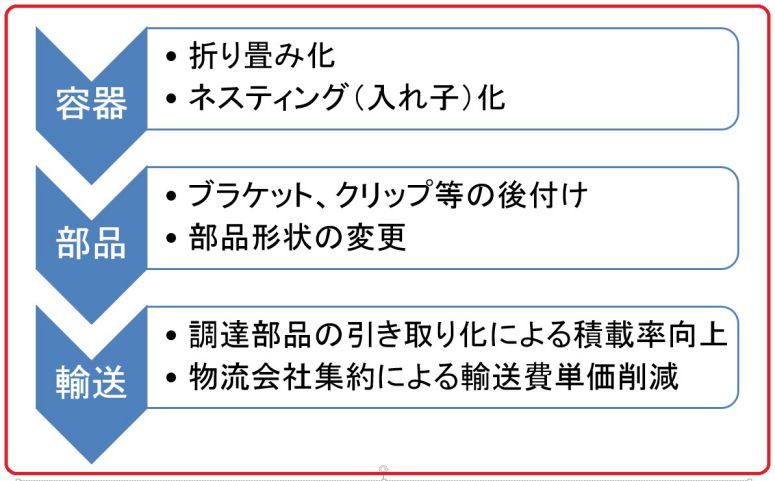

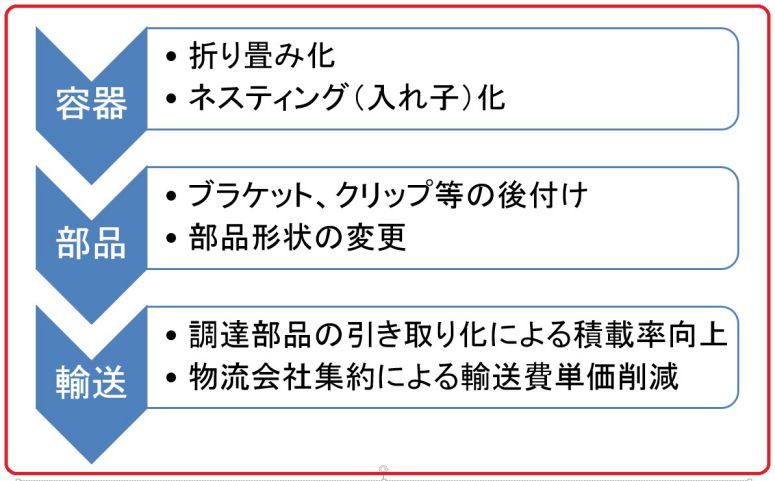

ではここからは「輸送用荷姿」の抜本的な改善について、下図のように考えていきましょう。狙いどころは次のニ点です。物理的な観点で「ピンホールの発生しない容器モジュール」、「空の状態で圧縮が可能な容器タイプ」とすること。そして運用面では、調達サプライヤーですべて同一タイプの容器を使用することです。まず「ピンホールの発生しないモジュール」を検討する前に、今後使用していくパレットの仕様を決めることが必要です。国内では一般的に1.1m四方のパレットが使われています。パレットの縁に爪を立てることで荷崩れ防止が可能となる。ピンホールを無くす代わりに、こういったことも考慮するとよいでしょう。パレットが決まれば次はパレットサイズの輪切りで、容器の大きさを決めていきます。丁度パレット面に6箱載る大きさ、8箱載る大きさなど、自社の調達部品の大きさを考慮して決めればよいでしょう。容器の大きさは数パターンになることが考えられます。

図.輸送コストの半減も可能なビッグアイテム

次に「空の状態で圧縮が可能な容器タイプ」ですが、この目的は空の状態で圧縮することで置場スペースを節約するとともに、空容器返却時の輸送コストを削減することにあります。この空容器の返却輸送費ですが、空の時に容器容積が2分の1になれば輸送コストは半分になります。容積が3分の1になれば輸送コストも3分の1になります。あくまでも理論上の数字ですが、実際に大幅に輸送コスト削減に寄与できることには違いないので大変重要なアイテムです。圧縮方法は「折り畳む」タイプと「ネスティング(入れ子)」タイプがある。ネスティングとは、紙カップ同士が入れ子状態になるように容器同士がはまり込むことで実質的に容積が縮まることを指すます。

抜本的荷姿改善には一定の投資が必要です。しかし、輸送改善が進んでいない会社の場合、この投資は非常に短期間で回収できる可能性が高いようです。長い目で見れば大変儲かるアイテムであるため、ぜひ取り組んで下さい。取り組みにあたっては容器メーカーと共同で検討していきましょう。すでに自社にフィットするタイプの容器があるかもしれません。その際には投資金額を削減することができるでしょう。

2.部品設計に口出しする

物流改善先進企業ではすでに取り組んでいるのが、物流コスト削減の観点から「部品設計」に提案していく活動です。皆さんもすでにお気づきのことでしょうが、部品にブラケットが一つ付いただけで荷姿効率が大幅に低下するケースがたくさんあります。また製品形状も同じように荷姿効率に大きな影響を与えます。そこでこの製品形状や組立工順に物流的観点から提案することをお勧めします。会社全体でコスト競争力を向上させるためには、物流的な視点で部品設計を考えていくことも重要なことです。輸送距離が長ければ長いほど効果が大きくなります。部品形状を変更したりブラケットを外して輸送したりするだけで部品1個あたりの輸送費が何分の1にもなることも十分ありえるのです。ブラケットやクリップ付けのような簡単な作業であれば、輸送後に荷姿変換時に同時に実施すればよいのではないでしょうか。

3.自ら部品を引き取りに行く

日本の商習慣では供給側が輸送費を負担し、得意先まで届けることが一般的です。しかし工場が部品を調達する際にはこのしくみがしばしばネックになります。サプライヤーごとの輸送が積載率低下を招き、トラック台数を増加させています。やはり調達物流を根本から改善するためには、自社が引き取りに行くことが最大の効果を上げるものと思われます。調達部品の価格から物流費を外し、それを原資として自社が輸送会社と契約してサプライヤーを巡回して部品を引き取ってくるのです。この「引き取り化」の効果として以下のような項目が挙げられます。

・複数のサプライヤーの荷を混載することでトラック積載率を向上できます。

・トラック会社を集約し一社当たりの物流量を増やすことで輸送費単価を下げることができます。

・自社で輸送費を負担することになるため、調達回数や調達時刻など物流条件を自社で好きなように

決定することができます。

・トラック積載率を向上することで台...