前回のゼロ・ベース経営のすすめ、7ゼロ生産実現マニュアル(その8)に続けて解説します。

『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法← 今回の解説記事

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

5. 7ゼロ生産発想法

5-5.故障ゼロ発想法一生産保全(Maintenance)

人は生身の動物である。ゆえに人は病気をする。といって変に割り切ってしまう人は、おそらく多くの病気を背負い込むはめになるであろう。それは考え方の根底で「病気になってもしようがない」といった安易な思いが支配しているからである。

こんな人は病気に対しては、病気になった後に治そうとする“事後治療”となってしまう。同じ病気に対しても、全く逆の考えを持つ人がいる。人は生身の動物である。しかし人は病気を軽減することも、病気にかからなくすることもできる。という強い意志を持つ人は、多くの病気を未然に防ぐことに努力するであろう。よく「病は気から」と言われているが、それは考え方の根底で「病気にならない」といった、強い思いが支配しているからである。こんな人は病気になる前に、病気にかからない生活の仕方や努力をする”予防治療“を実践するはずである。

このように単に病気といっても、病気を境にしてその前に対処する人とその後に対処する人の、大きく2通りに分かれてしまう。このどちらの発想が良いかというと、無論後者の考え方である。そのためには、健康に対する十分な注意と健康哲学とでもいえるような考え方が必要となってくる。

機械についても人の健康と全く同様なことがいえる。ここでも、機械は故障するものだと割り切った人と、機械は故障しないはずだという強い意志を持った人とに分けられる。前者はどうせ故障するんだからと事前の対策は一切しない。すべて故障した後で対処しようとする“事後保全”が中心となる。これに対して後者は故障をするのは人のせいだ。人がちゃんと面倒を看れば故障は起こらないはずだといった十分な注意と保全哲学とでもいえる考え方が優先する。そして対策は“予防保全”が第一になってくる。

飛行機は機械である。それゆえ飛行機は故障するものだと割り切られたら困る。故障するので、飛行機は落ちることもありますよということになってくる。そうであれば人々は不安で飛行機に乗ることはできなくなってしまう。そこでは、飛行機は絶対に落ちてはいけない。そのためには故障はゼロでなければいけない。という強い意志がそこに、要求される。これが故障におけるゼロ・ベース発想である。

故障のゼロ・ベース発想は結果をいっているのではない。飛行機は絶対に落ちてはいけないと思っていても、10年、20年のうちに何回かは落ちるかもしれない。しかし、だからといって落ちてもいいということではない。結果はどうであれ、まず第ーに必要なのは“故障ゼロ”というモノの考え方なのである。

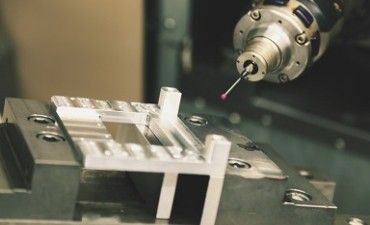

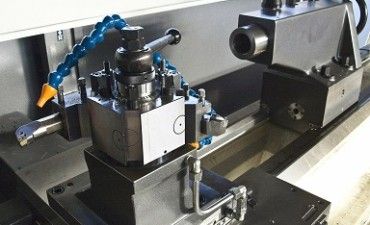

とくにこれからの工場では、この故障ゼロの発想が大変重要になる。それは工場という付加価値をつける場が労働集約型から急速に資本集約型に変わってきているということによる。無論、装置工業では当初から資本集約型ではあるが、いままで労働集約型が基本であった加工・組立工業までが人手不足、人件費の高騰に対応しきれずに、ロボット化、FA化、AI化を叫びだした。これは加工・組立工業が労働集約型から資本集約型への移行していることを示している。それであるから全社的生産保全(TPM)などが非常に重要なのである。

このように付加価値をつける工場の仕組みが大きく変わってきている時、機械設備の小型化、ライン化、人離しなど大切な項目が数多くあるが、その中で“故障ゼロ”といったゼロ・ベース発想はとくに重要となる。せっかくライン化を図って物がサラサラ流れるようにしても、一つの機械が故障して止まれば、その流れがまず止まり、それが支流であれば、本流の流れもそれによって止められることになる。つまりライン化された中での一つの工程の一つの作業における一つの機械が故障して止まれば、やがては本体組立ラインも止まることになるのである。

これは、流すラインではなくて“止まるライン”を意味しており、メインラインを止めることで現状の問題をはっきりさせ、かつ即応するための考え方であり仕組みである。このため、機械は従来からの稼動率を重視するのではない。これまでの稼動率とは、1日24時間をフルに動かそうとする考えである。機械設備を何時間動かすか...