『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

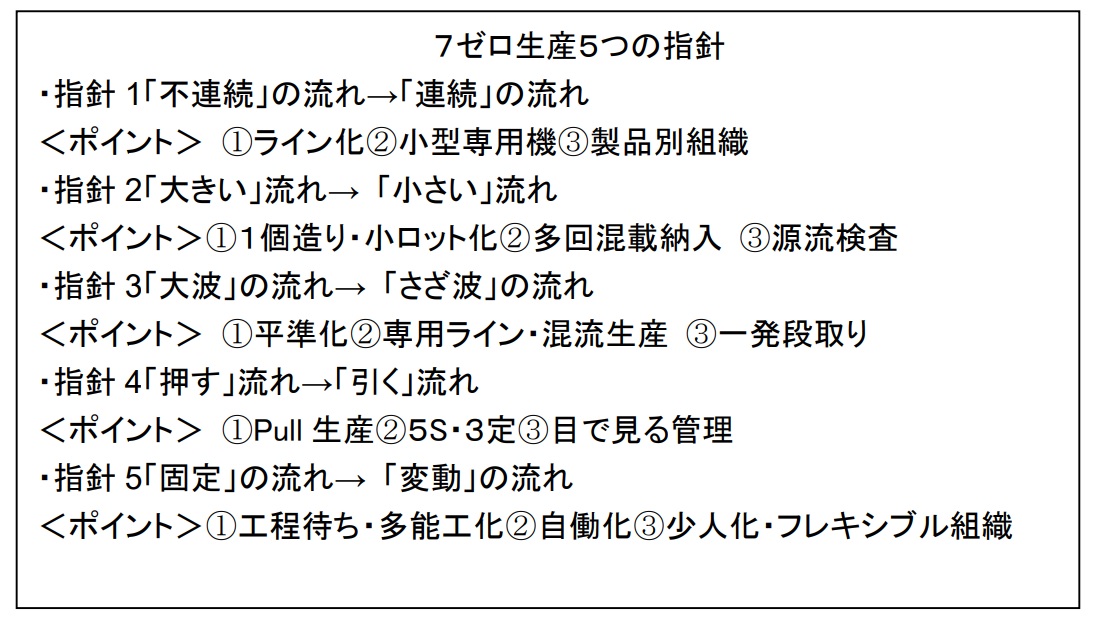

4.7ゼロ生産5つの指針 ← 今回の解説記事

5.7ゼロ生産発想法

5-1.切替えゼロ発想法一多品種化:(Products)

5-2.在庫ゼロ発想法一問題表面化:(Inventory)

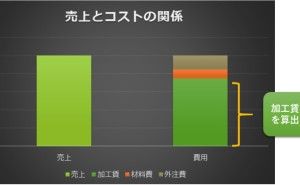

5-3.ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5.故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7.災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

4. 7ゼロ生産5つの指針

改革・改善活動での指針とは船の航海でいえば、自分の行くべき所へ、安全に導くための羅針盤である。これと同様、物造りの羅針盤は“物の流れ”である。流れには様々な流れがあるが言い換えれば「移り変わり」である。そこには止めることの出来ない時間とその背景となる空間である。

モノの本質をみていくとその背景に必ず自然の法則と対峙する時がある、現状の利益を優先すればこうだが、本質的にはこっちだよなという葛藤と常に戦わなくてはならない、流されたら人は楽な方をついつい選択してしまう。また周りとの忖度が頭をよぎり本質を口に出せず流されてしまう。一時の甘えが会社にとっては何年も何十年も引きずり体質化してしまう。

モノの本質を見抜く目を持つ人であれば、現場での物の流れをひと目見て、その造り方の良し悪しがすぐ判かる。それくらいの物の流れというのは正直なものである。この物の流れには、実にいろいろなものがあり、それはその会社の、はたまた工場の歴史や体質すべてを引きずっている。悪い流れであればこれを一度、強い意志を持って断ち切ることが必要となる。

自然の法則では、1889年オズボーン・レイノルズ(O.Reynolds)は水の流れ2つの異なる状態があることを発見した。着色した水をガラス管で細い線のように流したところ、その線はきれいに色を映し出し流れた。ところが流量を増していくと、突然水が白っぽく濁りはじめ、きれいな水がかき消えた。前者を層流(laminar flow)といい、後者を乱流(turbulent flow)という。

生産においてもこれと同じような現象がある、物の流れが物切れであちこちに停滞が発生し在庫の山が見受けられるような流れは正しく乱流で、製品の流れに沿ってライン化することによりスムーズに物が流れる整流である。また、ライン化を図っても、その流れが大ロットで太ければ、流れはスムーズとはいかず、不良などはロットで発生してしまう濁流となる。細くて不良の出ないそれでかつ必要な物だけが引かれていくサラサラした物の流れを清流と呼ぶ。

次に、この流れにおける指針について簡単に説明する。

指針1「不連続」の流れ→「連続」の流れ

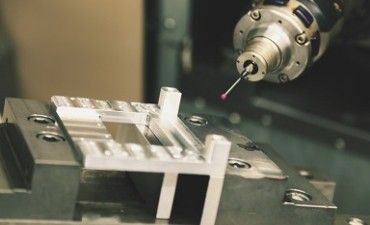

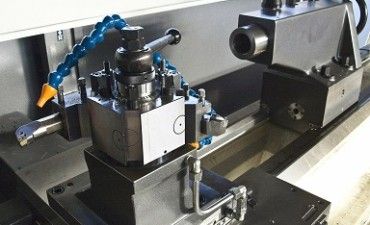

ブツ切れに切れたジョブショップの流れではなくて、サラサラと川が流れるがごとく"ライン化された流れがよい。このためにはレイアウトはフローショップレイアウトとし、設備は小型、専用、安価、移動可能な“小型専用機”の機械設備に徹するべし。また、組織は機能別組織より、製品部組織のほうがより流れはスムーズになる。

指針2「大きい」流れ→ 「小さい」流れ

流れには「大きい」流れと「小さい」流れがある。大きい流れとは大きなロットを造って流すことで、これは断じて廃しなければならない。それゆえ、多数個取りの成形機、ロットの洗浄機は止めること。基本は“1個造り・小ロット化”である。

とくに1個造りとライン化を合わせると「1個流し」という理想形が生まれる。また、外部との物のやり取りも「小さく、細かく」を合い言葉に"多回混載納入”を行う。さらに、乱れた流れが整い、小さな整流ができたら、不良という濁りをなくし、“源流検査”での清流化された流れを望む。

指針3「大波」の流れ→>「さざ波」の流れ

月末集中生産とか月1回生産などといった生産計画は、部品納入、部品加工をいきおい大ロット生産にする諸悪の根源ともなる。そのため、生産計画の段階で徹底的に「品種と数量を平均化」した“平準化”が必要となる。そしてラインは、大波からさざ波になっても、量産より低コストで造れるよう“専用ライン”、“混流生産”とするのがよい。また、どうしても段取りが発生する場合は、後手処理ではあるが、“一発段取り”が常識となる。

指針4「押す」流れ→「引く」流れ

「流れの力学」とでもいったらよいであろう。物の流れには必ずどこかに力が作用する。一般によく見られる力の作用は、前工程から後工程へPushする「押す流れ」である。この力学ではどうしても物が乱れる。そこで、逆の力の作用が必要となる。

これがPullという力の作用を基本とした「引く流れ」の実現である。このためには“5S・3定”の徹底とかんばんを用いた”Pull生産”それに“目で見る管理”がポイントとなる。

指針5「固定」の流れ→「変動」の流れ

物の流れはできているが、いつ行っても固定した工程に固定した人員がついている流れがある。いまの世の物造りに、そんな安定した生産はほとんどない。顧客の要求量はいつも変化している。この変化に合わせていかに造るかといったことが「変動」の流れである。これを実現するには、作業者の“多工程持ち”、”多能工化”と機械の標準化を徹底し、人離しが可能な自働化”、人の増減が可能な“少人化・フレキシブル組織”が大切となる。

このように、生産の姿は“流れ”であり、その流れを象るための指針は「連続」「小さい」...