『7ゼロ生産』実現マニュアル~生産性7つの阻害要因とゼロベース思想~

第1章7ゼロ生産意識改革PICQMDS(ピックエムディーエス)【第1章 目次】

1.ゼロ・ベース経営のすすめ

2.7つのゼロ・ベース-PICQMDS-

3.問題意識から疑問意識へ

← 今回の解説記事

4.7ゼロ生産5つの指針

5.7ゼロ生産発想法

5-1.切替えゼロ発想法一多品種化:(Products)

5-2在庫ゼロ発想法一問題表面化:(Inventory)

5-3ムダゼロ発想法ーコスト削減:(Cost)

5-4.不良ゼロ発想法 一品質保証:(Quality)

5-5故障ゼロ発想法 一生産保全:(Maintenance)

5-6.停滞ゼロ発想法 一短納期化:(Delivery)

5-7. 災害ゼロ発想法一安全第一:(Safety)

6.革新のための8つの発想

第1章 7ゼロ生産意識改革PICQMDS(ピックエムディーエス)

3. 問題意識から疑問意識へ

乱れに乱れ、そして機械や床などの汚い現場を目の前にして、多くのトップが必ず言うことがある。それは「現場は問題意識がなさすぎる」と。“問題意識”とは「ある事柄を解決すべきものとして受けとめる考え・自覚」(「日本語大辞典』1989年第2刷・講談社)のことをいう。“乱れ”とか"汚れ”を問題として捉えていないことを、いつもトップは嘆くのである。

確かに、“乱れ”とか"汚れ”を問題として捉えることも大切である。しかし、それ以前のこととして「何が問題か?」を知らせることがまず大切である。これには難しいことはいらない。7ゼロ項目そのものを問題意識としてそのまま捉えればよい。

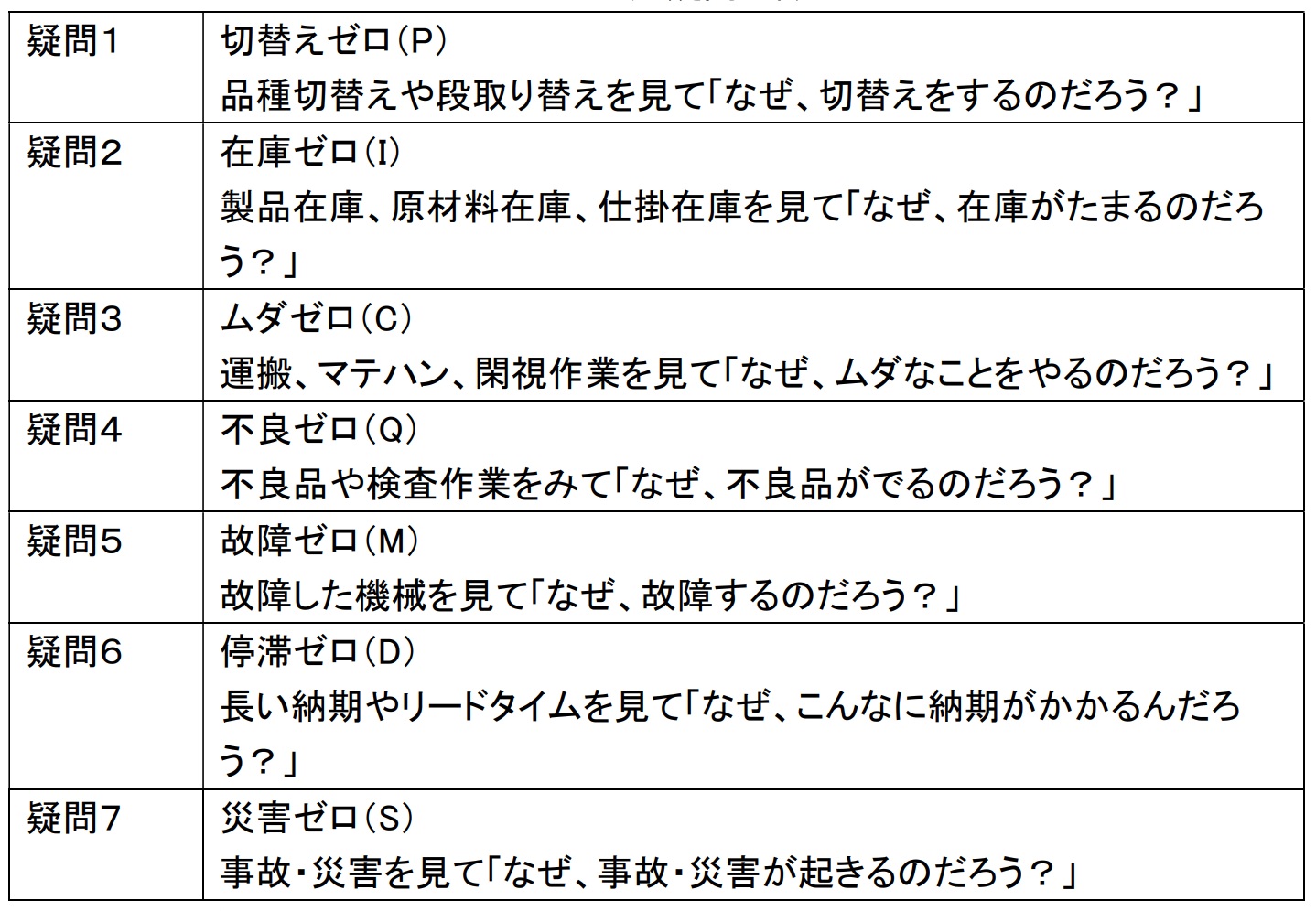

つまり、①切替え、②在庫、③ムダ、④不良、⑤故障、⑥停滞、⑦災害の7つが工場の問題と考えればよい。そして、これらを問題として捉えたなら、次はこれを解決しなければならない。この時に低減発想法ではだめで、ゼロ・ベース発想法が必要となる。ゼロ・ベース発想法を展開するためのその入口は、疑問意識に徹することである。そこでは「なぜ?」とか「WHY?」といった単純な疑問が、その問題の真の姿をあぶり出してくれる。そこで、次の『7ゼロ生産疑問意識」が必要となってくる。

図1-3-1 7ゼロ生産疑問意識

これら7つを上から順に見てみると、いずれも単純な疑問はかりである。それは、幼い頃に見るもの聞くものすべてのことに不思議さを感じた子供の持つ疑問のようでもある。まさにそのとおり。7ゼロ生産の革新において、大人の濁った目では、モノの真理を見通すことができない。そこでは、子供の透き通った真理を見つめる目が欲しい。そしてひと言「なぜなんだろう?」といった疑問を持てばよい。これが“疑問意識”ということである。

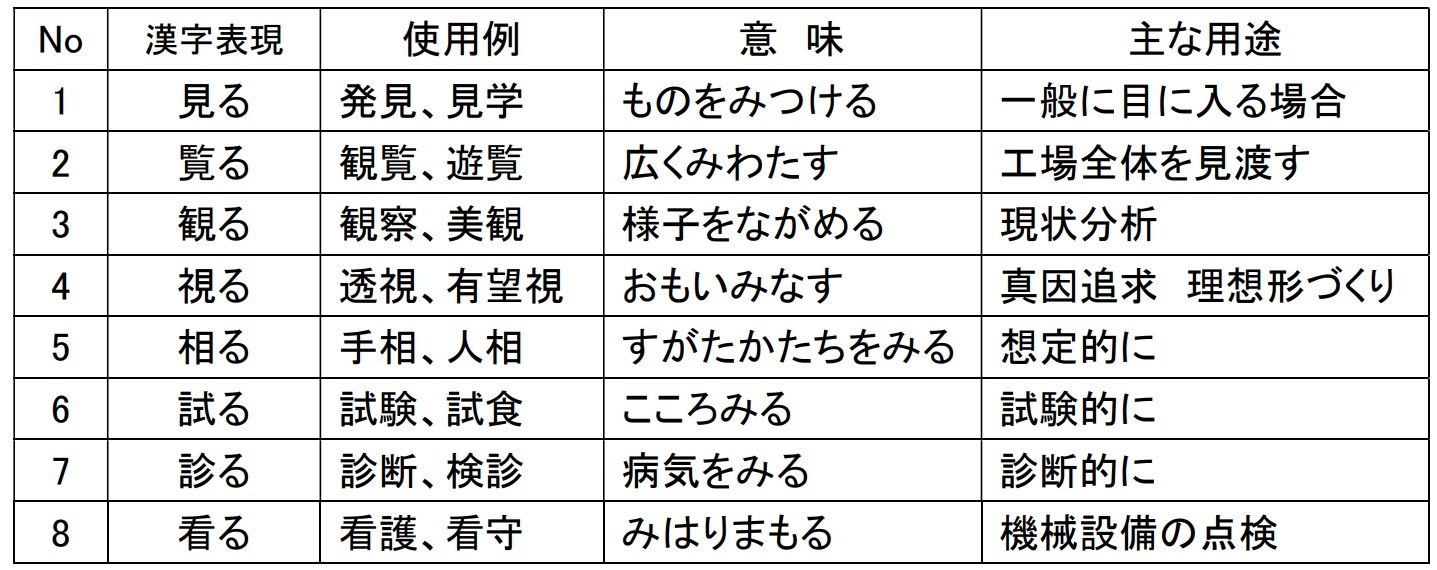

そのためには、現場・現実・現物の3現を基本として、物の流れを徹底して"みる”こと。このことが最も大切なことで、革新の行動原則と言ってもよいくらいである。日本語で”みる”とひと言でいっても、いろいろな見方がある。英語であれば、漠然とみるのは「LOOK」であり、凝視するようにじっとみるのは「WATCH」である。おのずと違った言葉になる。しかし、日本語の話し言葉で"みる”といった場合、言葉は1つだがいろいろな意味の"みる”がある。そこで日本語の書き言葉にこれを表してみる。すると、図1-3-2に示すような、実に数多くの"みる”に出合う。

図1-3-2 ”みる”の意味

この中で最も革新的な見方は「視る」である。この字は、見えている形の奥のモノ、またはそのモノの変わりゆく姿を描く場合に用いるのであり、真因の追求やまったく違ったやり方を想いみなす場合に適している。だからといって、改革・改善にこの字だけを使うのもどうかと思う。ある時は、そのモノをじっと観察するように「観る」場合もあるだろうし、またある時は採点をしたり、診断をしたりするがごとく「診る」時もある。

その時どきの必要性や用途によっておのずと"みる”も使い分けが必要となる。

よく改善に凝り固まり、意味もよく調べずにゴロ合わせ的能書きをたれる者がいる。そんな奴に限って、"みる”は相手を察する“香る”でなければならないとう。確かに機械設備の点検に対しては、手をかざし、目で見て看護するように“看る”ことも必要であろう。それゆえ、手と目の2字から“看”の字はできている。しかし、ダンゴ(在庫)の山で、濁り切った現場を前に、看護的な目で看たり、見張り守るがごとき精神で看てもらっては困る。そこでは、引きずる過去の体質を断ち切り、ダンゴや濁りの裏に隠れている真の問題を見透かし、かつ本来あるべき姿を描き切るよ...