【目次】

1.日本の開発現場の特徴

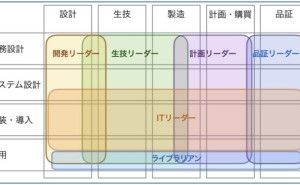

前回の第1回に続いて解説します。日本の開発現場の特徴のひとつに、

TQC, ISO, CMMI などに代表される規定やルールにもとづいた管理やプロセスを重視していることがあります。これが強みとなっているのは間違いないのですが、反面、各種標準や規定などのルールを作り守ることを重視し、守ることを人の問題としているところが多いのです。人手を掛けてルールを守っている、守らせているといっていいでしょう。

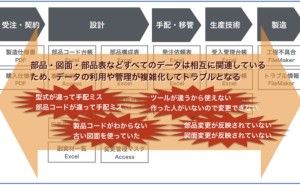

そのため、システムやツールの導入が図面作成作業の効率化、台帳管理の効率化、各種伝票処理の自動化、設備段取りの省力化というように、ある特定作業の効率化、自動化、省力化となっていることが多いのです。

PDM/PLM(以下、PDM)も例外ではありません。 しかし、PDM 導入の狙いは設計、製造、そして保守までも含めた開発全体の効率化、あるいは能力拡大にあるはずです。そのためにはPDM 導入と関連する取り組みのすべてが開発・生産をデータ化し、相互にネットワークでつなぐことで全体最適を実現するという視点で取り組む必要があります。「データでつなぐ」というぶれない軸を持つことが必要不可欠なのです。

日本の開発現場の多くは、標準や規定に代表される作業そのものへの視点を重視し過ぎてきたことでデータでつなぎ、データを活用するという仕組み、さらにはそのためのスキルが弱いのです。PDM の導入を成功させるために必要となる視点は、設計、製造、保守などの開発全体を「データでつなぐ」ということです。

2.設計・製造リンク

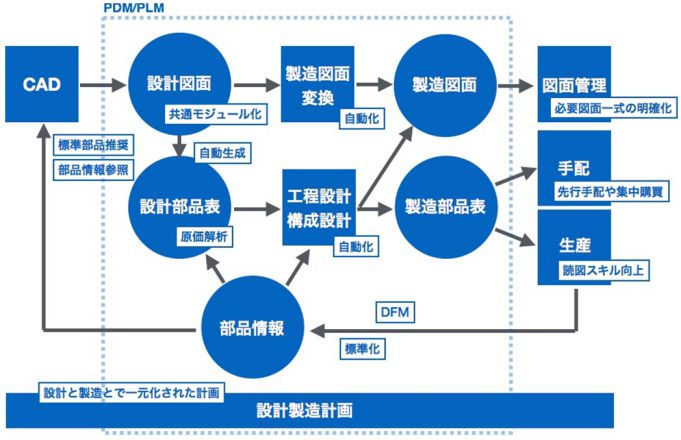

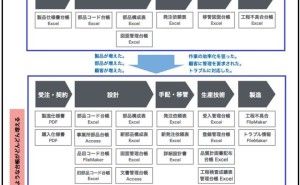

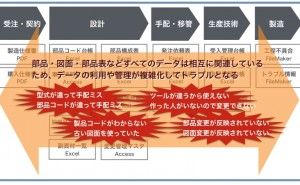

開発全体をデータでつなぐ仕組みの中でも最も重要となるのが、設計と製造をデータでつなぐ仕組みです。設計における図面作成から製造の作業手順書による組立作業や出荷検査までの各工程が作業としてつながっているのと同じように、各工程がデータがつながっていて何の障害もなくデータが流れる状態にするのです。設計の最上流工程から製造の最下流工程までデータが一気通貫に流れる仕組みです(図1)。

私はこれを「設計・製造リンク」と呼んでいます。設計と製造をデータでリンクし(つなぎ)、必要なデータをいつでもどこでも参照できるだけでなく、機械的にデータを変換して人手を掛けずに必要なデータに変えることで大幅な開発期間の短縮、効率化、省力化、そして総合的な生産性向上を実現する。PDM はそのための重要なシステムなのです。設計・製造リンクにおいて、図1の点線で囲んでいる部分が PDM がカバーする領域であることからも PDM の重要性が分かります。

それでは、設計・製造リンクのもとでの開発業務がどのようなものになるのか、設計において必要不可欠な作業である DR(設計レビュー) を例にとって説明しましょう。

図1.設計・製造リンク

規定などのルールで縛った作業重視の開発の場合、次のような DR になるでしょう。CAD で作成した設計図面をプリンタやプロッタで出力した後、必ず上長に参加してもらい承認を得るために打ち合わせの形をとります。承認をもらった設計図面は生産技術部に渡され、それをもとに各種の製造図面が作成され、生産技術や品質管理のメンバーも加えてまた DR が開催されます。ここでは、生産技術や品質管理の担当者が集まり、それぞれの経験や知識をもとに製造容易性を議論することになります。工程ごとに、決められたことを適切に行っているかどうかを人手を掛けて確認して次の工程に進むという、属人的かつ逐次的な作業になります。

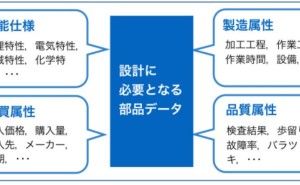

設計・製造リンクのもとでのDR は、CADで設計図面を作成すると同時に自動的に部品表が作成され、使われている部品一つひとつのコストや納期、品質などの部品情報を自動的に引っ張ってくることによって、設計に問題がないかどうかを CADで図面作成している段階で機械的に確認します。禁止領域に部品を置いていないかなどの決められた設計ルールにしたがっているかどうかもCAD での設計段階で機械的に確認します。さらに取り付けが容易か、調整に時間がかかっていないか、納期や価格の変動が大きくないかなどの生産段階での実績データも部品情報として持っているため、CAD での設計段階で製造容易性も確認します。つまり、設計確認のほとんどは設計者が適宜、機械的に実施できるため関係者を集めてDR という打ち合わせを開催することなく、自らの力で設計完成度を上げることができるのです。

3.データ&リンク指向が実現する高い生産性

設計・製造リンクにおいて PDM が担う役割は、設計・製造の各工程の動きをデータ化することと、そのデータを使って各工程をリンクする(つなぐ)ことです。したがって、各工程で利用したり作成したりするデータを整理して、必要な時に必要なデータを間違いなく、しかも簡単に参照できることが大前提となります。つまり、PDM は重複なく、漏れなく管理されたデータを中心にそのデータを使って設計・製造の各工程での作業を手作業ではなく、自動的、機械的に処理できるような機能を提供し、圧倒的な生産性を実現するためのシステムということができます。

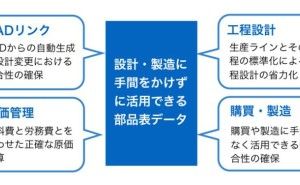

このデータ&リンク指向の観点で PDM を表現したのが図2です。設計、製造に必要なデータが一カ所で管理(データの一元管理)されており、設計から製造の各工程がひとつの輪となってつながってそのデータを利用し、必要となる機能を各工程に提供しているというイメージです。図では設計DB、製造DB としていますが、物理的なデータベースを意味しているのではありません。設計・製造の各工程で必要となるデータが別の名前で複数存在したり、派生データがいくつも存在することなく、迷わず特定できる状態になっているということです。

図2.データ&リンク指向の PDM

PDM システムのサプライヤーは、機能の豊富さや処理の速度や規模、使いやすさなどを強調することが多いかと思いますが、重要なのは自らの開発がどのようなデータを使って、どのようにリンクして、どのような革新的な仕組みを実現できるのかという絵を描き、そこで描いた業務の中に PDM システムをどのように組み込むのか、あるいは組み込むことができるのかを考えることです。PDM システムの採用には、データ&リンク指向の視点でどのような機能を実現...