第8章 アロー・ダイヤグラム法の使い方

8.5 事例に見るアロー・ダイヤグラム法の効用と使い方

前回のその10に続いて解説します。

【事例説明2】トランスファープレスの段取り替えの改善

本事例は、筆者らの体験事例として、「パソコン新QC七つ道具」二見良治著(日科技連出版)に紹介されたものをベースとしたセミドキュメンタリーで、アロー・ダイヤグラム法が、改善ストーリーのどういった時点でどのように役立ったかを中心に説明します。

(1) 背景説明

ブランク材を絞り半製品を作る職場(作業者はベテラン2人を含む4人)に、大量生産品種用のトランスファープレスが導入された。プレス機本体には、積まれたブランク材を自動的にプレス機に送り込む供給装置、そのブランク材を本体の4つのステーションに順送りするフィード機構と払い出し装置が付属しており、本体の条件設定も含めた段取り替えが、本格稼働の大きなポイントです。

(2) 段取り替え作業の設計方針

責任者である係長に与えられた目標は、当初稼働率が低く、職場内での作業完了を念頭に「2人で、所属のプラッター(電動運搬車)1台を使い30分」というものです。

(3) 作業設計以降の改善経緯の説明

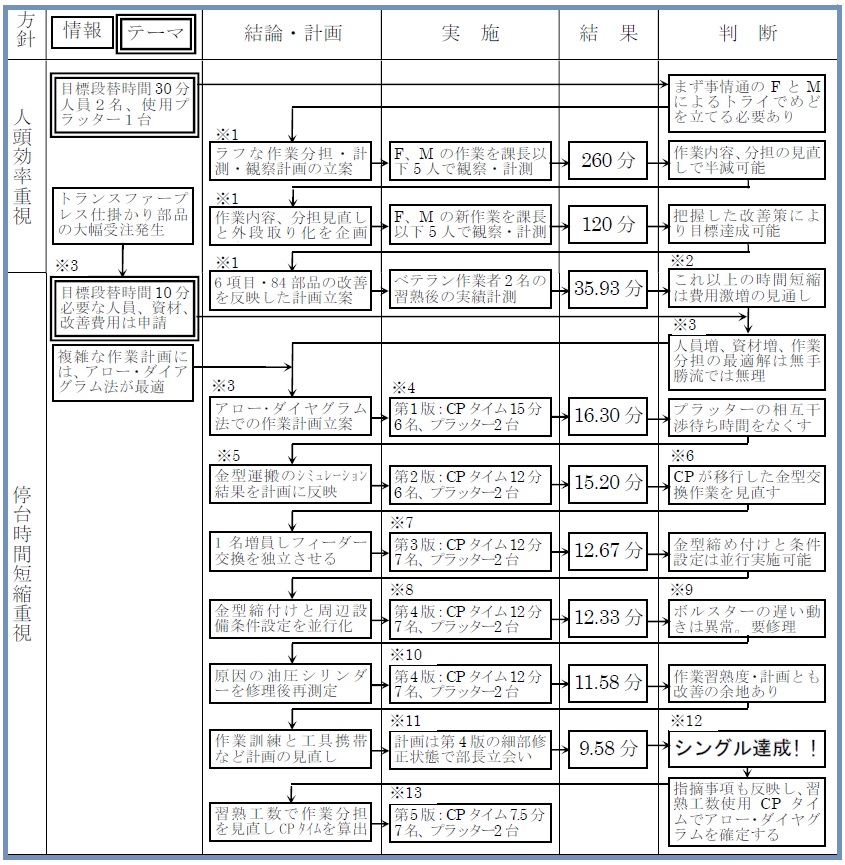

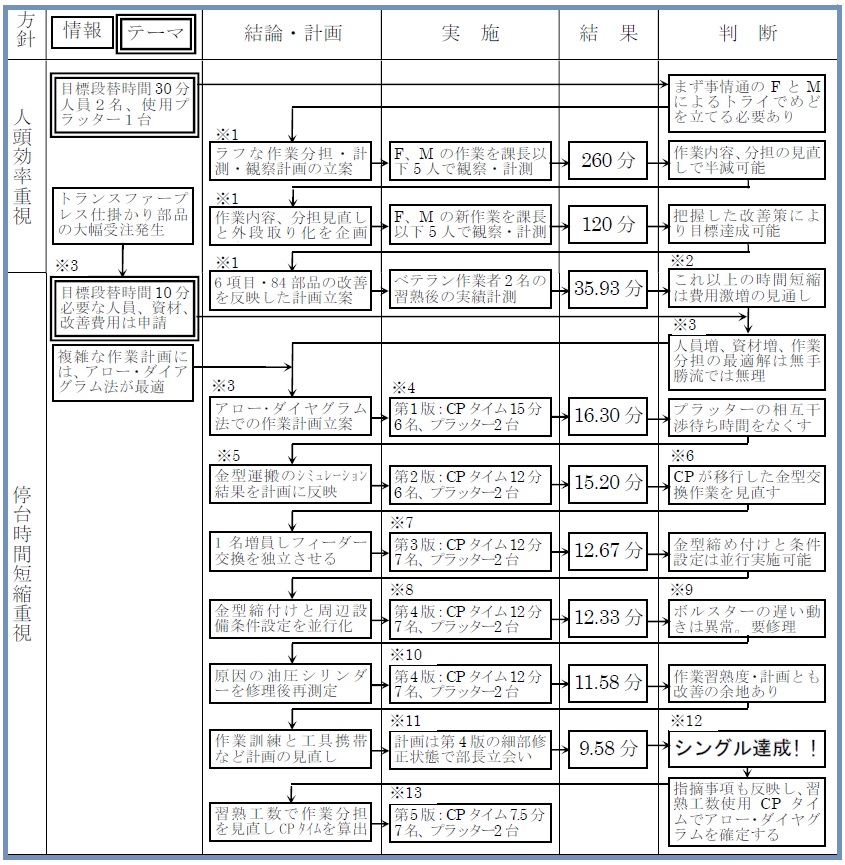

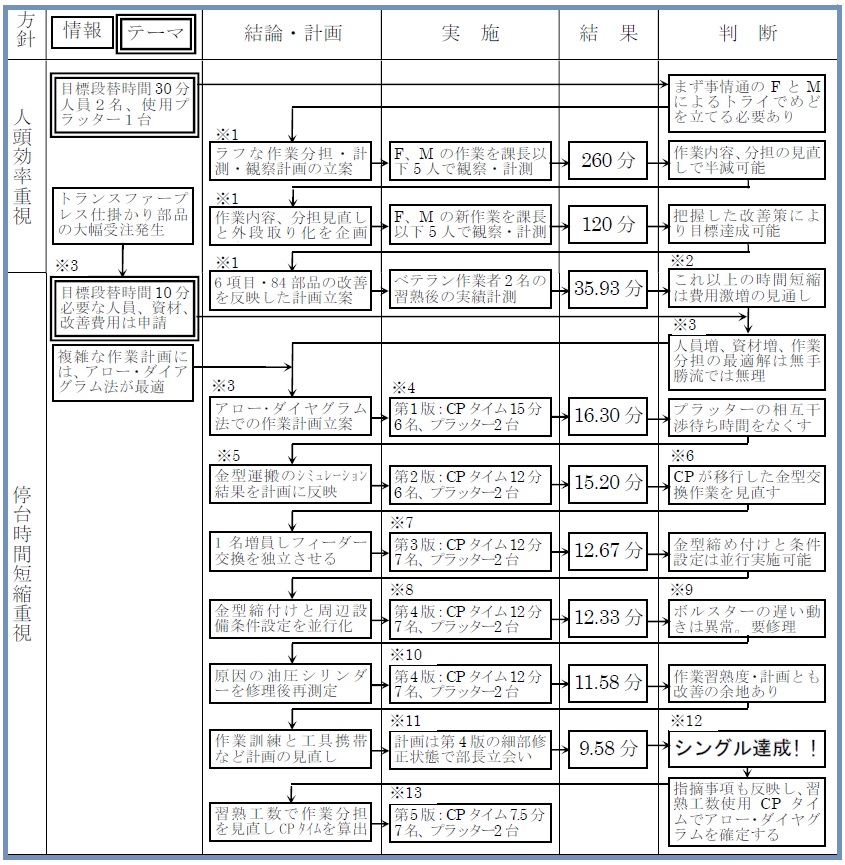

約10カ月に及ぶ活動経過を、前例同様PDCA-TCで取りまとめたのが図8-5である。スタートは、時間計測も兼ね、設備導入を担当した職制2人(係長を含む)による初トライで、時間計測結果は、260分(96作業)であった。2人を前提とした時間短縮活動は、無駄が一目瞭然であり、係長が設計経験のあったことも幸いして順調に進行しましました。

しかし、半年を経て2人作業の時間短縮がほぼ目標に近づいたとき、大幅増注に伴って発生したニーズ「停台時間短縮を最優先」すなわち「人や資材を制限しないシングル段取り計画の作成」は、人を増やしても手待ちが多かったり、ある作業の大幅時間短縮がほとんど効果につながらないなど、係長は、思考の“混沌状態”に陥った感がありました。

そこからの脱出を可能にしたのが「アロー・ダイヤグラム法」ですが、最初の1枚は、不慣れもあって、諸調査検討を含めると数十時間に及んだ。最終的に6枚のアロー・ダイヤグラムを作成したのだが、2枚目以降も1枚10~12時間かかっており、そのいずれもが、自動設備の初期トラブルと苦闘する中での執念ともいえる取り組みあってのことです。ただ、係長の目標達成に対する熱意と執念による渾身の努力は、思考の混沌状態にあったときも変わることはなかったわけで、アロー・ダイヤグラム法がその渾身の努力を成果に導いたといえます。いずれにしても、前例同様、スタッフワークの真骨頂ここにありと感じた事例です。

図8-5トランスファープレスの段取り替え作業改善PDCA-TC

※1 まずやってみる。できればデザインアプローチ型人間がよい。

いずれも計画はラフで実践を優先しました。というのは、この事例のように、物事が当事者にとって一目瞭然のときには、詳細な計画立案より、まずやってみることが重要で、効率的だからです。特にトライした係長が、ベテランである上、設計経験者だったので、体験をベースに計画した改善案は的確にしてレベルも高く抜群の効果を発揮しました。

※2 ベテランの直感による見通しは信頼度が高いものである。

「2人作業では相当思いきった投資がないと、これ以上の短縮は無理」との係長の判断を採用し、次なる目標の設定に苦慮しているときに、仕掛かり部品の大幅増中があり、方針転換がありました。

※3 整理能力を超えた自由度は混沌を招く。

2人作業のときの彼らは、詳しい計画を作る暇があれば、自分たちで体感・体得した方がよいという感覚で、現に期待以上の成果を生んでいました。しかし、人員、資材を制限しないから、最短時間にしてくれといわれた途端、途方にくれてしまったのです。人数が増えれば短くなることは分かっても、相互に関係する82作業の段取り替え作業は、どのように計画してよいか分からないからです。そこで以前と同様、とりあえず増員して取り組んでみたが手待ちが多く、効果も思わしくなく、やる気が空回りして思考の混沌状態に陥ってしまいました。この状況を救ったのが“アロー・ダイヤグラム法”であり、これなくして、責任者である彼のやる気を成果に結びつけることはできなかったのです。

※4 万策尽きた“やる気”が、手法の難しさを克服する原動力になる。

第1版となっていますが、このアロー・ダイヤグラムの完成には、何度も何度も書き直し、数十時間を費やしています。設備の初期故障による混乱の中、それだけの労力投入を支えたのは、一部の段取り替え作業のダイヤグラムを一緒に作ったとき、係長自身が手法の勘どころを体感し、アロー・ダイヤグラム法の“余法をもって代え難い”ことに気づいたからにほかならないのです。この境目をどう乗り越えるかが、効果も大きいが多くの所要時間を要し大変なN7にとり大きな課題といえましょう。

※5 現場のことは三現(現場、現物、現実)のシミュレーションで計画を練った。

プラッターを2台にしてみると、相互干渉のため、事あるごとに手待ちが発生しました。そこで、手待ちのない交換作業計画を立てようとしましたが、2台のプラッターが相互干渉なく最短移動距離となるためには、4つの金型の、交換順序、待機場所、取り外し金型の置き場所、2台の作業分担などをどうするのが一番よいのかが意外に難しく難航しました。結局、縮尺図面上でのシミュレーションを重ね、最適順序と最適置き場を決定することができました。これは、結構大変だったのですが、パズルを解く面白さも経験しました。

※6 時間短縮はクリティカルパス(CP)の移動を念頭に入れる。

これこそ、アロー・ダイヤグラム法の真骨頂でした。というのは「シミュレーションの結果からは、少なくとも3分の短縮が期待されたのに、なぜ1.1分の短縮なのだ?」という疑問に「CPの移動」という即答が得られたからです。それ以降は、改善予想工数をアロー・ダイヤグラムに入れて、CPの移動を事前に確認したことはいうまでもありません。Step 13のポイント2は、この点に関する言及です。

※7 時間(日程)計算は時間見積り精度とニーズをみて行う。

1人増と並行作業で時間短縮できるはずなのにCPタイムに変化がないのは計算しなかったからで、本来“?”とすべきところです。理由は、習熟による作業工数低減が明らかなので、この時点での厳密な時間計算は意味がなく、やってみることが先決だからです。若干ニュアンスは違うが、Step10のポイント1のいわんとするところはこの点です。

※8 見積り時間の変動が見込まれるときは厳密な日程計算は行わない。

ここでも、見積り時間に不確定要素が大きかったので厳密な時間計算はしなかったのですが、ラフな計算によるCPの移動だけはチェックしています。

※9 観察内容や報告内容を鵜呑みにしない。

ボルスターというのは、金型をセットする台のことで、交換をしやすくするため油圧シリンダーで本体の手前に押し出す機構になっているのですが、その動きが異常に遅かったのです。このときは異常に気づいたが、往々にして、あることに夢中になっていると、このような異常に気づかず、異常を前提にした計画になってしまうので、要注意です。

※10 アロー・ダイヤグラムは細かい改善の都度書き換える必要はない。

ボルスターの修理期間(1週間)に部分的な見直しが行われており、0.35分短縮の半分以上はその効果といえます。したがって、本来は第5版として改訂すべきですが、一部分の場合、見直し内容が分かるように追記しておけば、改訂の必要はなく、このように第4版のままでよいのです。

※11 最終チェックは既成概念排除の岡目八目が有効。

部長が立ち会っただけで2分縮まったように見えますが、そうではなく、最初のトライで指摘した、新たな目で見た細かい改善点を、課長と係長が具体化して指示し、その改善内容を反映した3回目のトライ実績であり、岡目八目の成果といえます。

※12「99歩は道半ば」という言葉通り最後の1歩(達成感)が肝心。

ここまで来る途上、あと数秒となったとき、そんなにシングルにこだわることはないのではないか、という意見も出ましたが、目標に対する達成感からくる自信は、その後の難関に対する取り組み姿勢を前向きにし、計りしれない効果につながると感じており、「最後の1歩」は必須ではないかと思います。

※13 当面の目標達成後は“隠し玉”の準備を心がける。

作業数は82と変化ないが、作業習熟後の工数をもとに、作業分担を見直した結果CPタイムは7.5分となり、第5版が完成しました。状況としては、これ以上の時間短縮ニーズはなかったのですが、前述したオードリックスのECRS(事例説明1の※7参照)による効果について紹介したところ、トライし、第6版(作業数71、CPタイム6.84分)も完成しています。この第6版は、一見無駄なようですが、これこそ、事例紹介1での第9版に当たる“スタッフの隠し玉”(事例説明1の※6参照)につながるわけで、こういった姿勢はスタッフ・管理者にとり必須といえるでしょう。

8.6 アロー・ダイヤグラム法の説明補足

本章では、挑戦計画立案のための手法として「アロー・ダイヤグラム法」の説明をしましたが、本文で触れなかった点について補足しておきます。アロー・ダイヤグラム法は、“PERT”そのものと言え、明確に違うところは、“イベント(作業)の表示”に“カード”を使う(PERTはアロー)点だけといっても過言ではないのです。これはちょっと考えると大したことではないように思われがちですが、こうすることによって、アロー・ダイヤグラムの作成作業に、グループで取り組むことを容易にしており、今日の普及に大きく寄与したのではないかと感じています。

ただ、カードの使用が効果的なのは「作業の抽出を含めグループでのネットワーク作成(特に最初のネットワーク作成)」であり、それ以外では“カード”にこだわる必要はないでしょう。具体例をあげると、既版のN7書に紹介されている筆者らの事例のアウトプットがカードを使っていないものがあります...