1. 日本の製造業が国際競争力を低下させてしまった理由

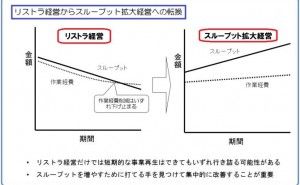

品質工学会と品質管理学会の共同研究会の一つのWG-2では新しい技術開発プロセスの構築を目指して様々な議論を継続しています.その中で,かつては Japan as No.1と言われた日本の製造業が国際競争力を低下させてしまった大きな要因はバブル崩壊後の欧米流合理主義経営の導入にあるという認識が共有化されました.もっと正確に言えば,本来は一時的な緊急対応で終わらせるべき短期に利益を追求する合理主義的な経営を現在まで継続してしまったことが要因であろうということです.

バブル崩壊までの日本は短期的な利益よりも中長期視点での人材育成を重視する経営を継続してきました.人の改善力と創造性が価値を生み出す原動力であり,人財が活躍した結果として売り上げや利益が拡大するという考え方でした.しかし,今は長期間の人財育成よりもコストをかけずに利益確保を優先する考え方の方が優勢になっています.そして,半年かつ個人単位で成果を出すことが要求される目標管理制度も合理主義経営のマネジメントツールとしてバブル崩壊後から次々と導入され,現在に至っています.1990年代初めのLIMDOW-MOの技術開発では,約2年間にわたりチームプレーで大きなゴールを目指す活動を実施しましたが,今のマネジメント環境下では2年間も失敗を繰り返すような活動は許容されないでしょう.

その一方で,欧米企業は1980年代に日本流の品質管理などを学び,それを欧米流にアレンジしたシックスシグマ,リーンシックスシグマ,そしてDFSS(Design for Six Sigma)を確立し,幅広く活用しているのです.これらのマネジメント技法はかつての日本のように人の改善力や創造性の向上を目指して活用されています.DFSSのPughや公理設計などは昔のホンダのワイガヤやソニーの自由な文化をしくみとして実現したものと解釈できます.1990年代を境い目にして日本は古い欧米の合理主義に戻り,欧米は合理主義をベースにしながらもかつて強かった頃の日本企業のマネジメントを取り入れて進化しているのです.この逆転現象が日本企業が国際競争力を失った要因の一つであることは間違いないでしょう.

2. 日本の製造業が再び国際競争力を取り戻すには

数年前にS社を定年退職された方から,かつてのS社はどのようにして競争力のある製品を次々と生み出していったかについて,当時の社内の様子を聞くことができました.これが再び日本製造業が競争力を取り戻す方向性であり,かつてのS社のような文化を実現するためには経営層や人事部門の考え方を変える必要があるということが共有化されました.

かつてのS社では残業時間の管理がルーズで,定時以降になると開発,設計から生産技術まで含めていろいろな部門から社員が勝手に集まって,フリーディスカッションをするという文化だあったそうです.

そのフリーディスカッションの内容は日々の課題の解決から新しい製品の企画まで幅広く,そこから様々なアイデアが発想されたとのことです.そして驚いたことに,それらアイデアを実現するための予算まであったらしく,それを使って試作品まで作ったりしていたそうです.このやり方であれば,あまりぱっとしない技術は闇から闇に葬ることも簡単です.

そしてさらに重要なことは,この定時以降の自由な活動から新人技術者が育っていったとのことです.かつてのS社では,このような自由かつ自律的な活動の価値を経営層も含めたマネジメント層の方々が良く理解していたのだと思います.現在の日本の製造業の経営層の方々にも創...