今回は、あるメーカーの事例をもとに、改善を継続させることによって業績を向上させるにはどうすれば良いかを考えてみます。

1. 改善活動の現状

食品加工メーカーの生産本部の事例です。この工場は、改善を行っても、数年すると元に戻ってしまう、担当者や管理者が変わると引き継がれない、何年かごとに同じ改善を繰り返している、という問題があります。歩留りや原価も良くなっては悪くなりを繰り返しています。

規定化しISO登録を行う、教育を行う(体系化されてはいません)、過去の改善を社内共有フォルダにて共有できるようにする等を行っていますが、本質的な組織改善にはなっていません。尚、品質保証の観点からは、そのための専任者と従業員も増員し、ハードも整え、教育も繰り返し、トップからの発言も多く、決められたことが守られるよう、会社を挙げて改善活動が推進されています。

本質的な要因を分析し、改善したことが継続しスパイラルアップし続ける組織つくりを行っていこうとしていますが、改善は、一旦火がついても、なかなか本人への待遇リターンもなく、いつしかやらなくなってしまうことも多いのです。

2. 改善継続への課題

改善活動がなかなか良い方向に回っていかないという悩みは多くの企業で共通的に見られる現象と考えられます。私は、大きくは2つの問題があると考えます。

まず一つ目は、会社全体・工場全体のあるべき姿が描けていない、経営トップの指示が浸透していない、という問題です。

二つ目は、改善活動の必要性は理解しているが、日常業務が忙しいので、そちらを優先してしまうというものです。つまり、日常業務と改善活動は別物であると考えてしまっていることです。そこで、身の回りの簡単な項目を改善してお茶を濁してしまう、部分最適な改善に終始するため、一つ目の理由と重なって、本質的な改善が進まないのです。

しかし、会社全体・工場全体のあるべき姿を描き、経営トップから明確な指示を出せばいいと考えてもこれは現状では困難な場合が多いと思います。経営者の責任にしてしまうことは簡単ですが、経営者の立場で考えると、「あるべき姿」を描くために必要な「現状の姿」がはっきりと捉えることができないのです。現状の姿を捉えることで、課題が見え、あるべき姿の設定と現状とのギャップ、強化すべき項目が初めて明らかになってくるのです。

例えば「生産性向上30%」という目標を掲げても、社員はどのような動きをすればいいか、皆目見当がつきません。

つまり、日常の企業活動が見える化され、経営者に正確な情報がタイムリーに入る体制が整っているのか?というと、どうもそうとも言えません。管理層以下、現場の第一線の社員まで、仕事の状況、課題を見える化して、経営層にまで届くような仕組みを作らない限り、経営者に指示を仰いでも、明確な方針は示せないことになります。

従って、改善活動の必要性は理解するが、どこに目標を定めて改善を進めていくかが不明確であること、また日常業務が忙しいという理由から、業務改善の活動自体の優先順位はそれほど高いものではなくなり、社員自身にとっては「自分たちでできることをやり、改善活動はこれで終わらせよう」という流れを作ってしまうことになります。

3.どうすれば改善が進むのか?

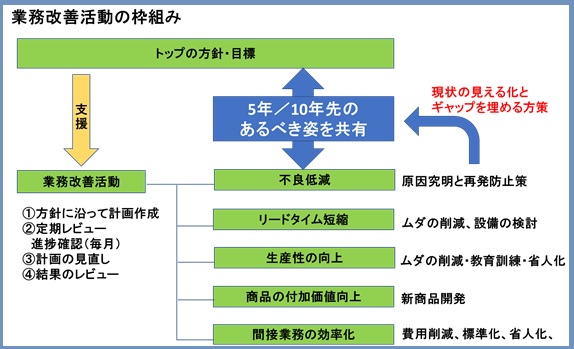

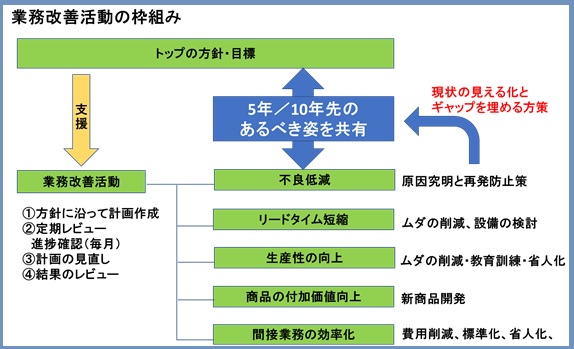

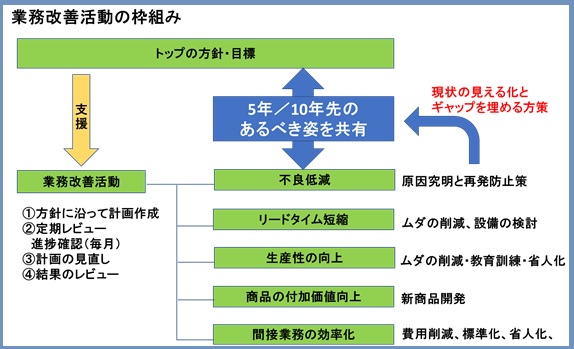

そこで、経営者も第一線の社員も、5年後、10年後のあるべき姿を共有し、企業の活動の最終目的は何か?またそのために自部門はどのような目的でどのような業務を行って利益や、生産性向上に寄与するのか?そのために自分は何をなすべきかをよく考えることが重要です。

そう考えたときに、現状の業務はどうなっているか?本当に利益に貢献す...