【儲ける輸送改善とは 連載目次】

1.トラックの動きに着目する

・トラックポートが空くまで待機している

・フォークリフトが空くまで待機している

・早く着きすぎたので工場の近くの路上で待機している

工場に納入に来るトラックの動きに着目すると、上記のような「待機」のために手持無沙汰にしている状態をよく見かけます。多分皆様の工場でも、多かれ少なかれトラックを待機させているのではないでしょうか。トラックが工場内で滞留している時間を縮めることは、トラック回転率向上に寄与することになり、結果的に工場の支払運賃低減につながるのです。特に3番目の「工場の近くの路上で待機している」状態があったとしたらこれはレッドカードです。エンジンをかけたまま路上駐車しているトラックは工場近隣に迷惑をかけることになるので早速対策を打つ必要があります。

ではこれらの待機はなぜ発生するのでしょうか。1番目のトラックポート空き待ちの場合、納入時刻の集中化が要因となっていることが考えられます。朝一番や午後一番に納入が集中していることはよくあるパターンです。この集中の原因として工場が時刻指定しているケース、時刻指定せずに例えば午前中に納入してもらえばよいといった、ゆるやかな時間帯指定しているケース、まったく指定していないケースがあると思われます。もし待機が発生しているのであれば納入ダイヤを決めてそれを守ってもらうように物流会社に依頼するとよいでしょう。

2.トラックの待機を減らすための改善

納入ダイヤを決める際には、そのトラックがどこから来るのかを考慮する必要があります。例えば首都圏を抜けて走って来るトラックは、朝夕のラッシュ時に納入時刻指定することは大変酷な話です。一方比較的近隣から納入に来る場合はそれほど時間帯について神経質になる必要はないでしょう。

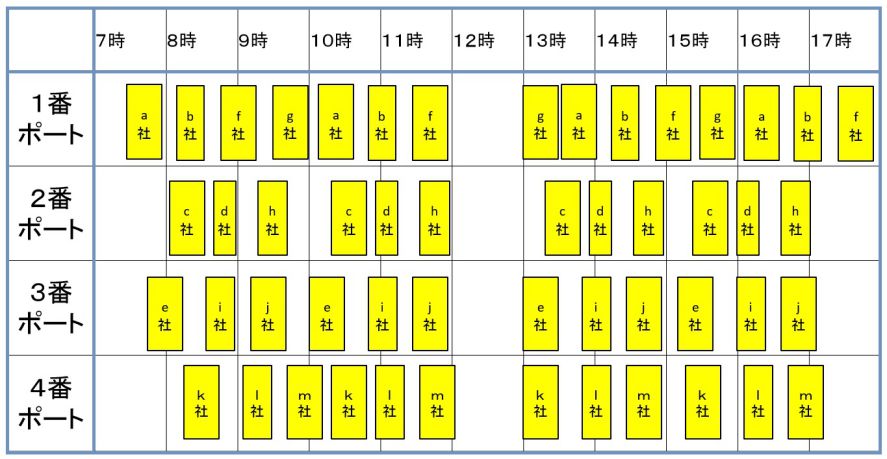

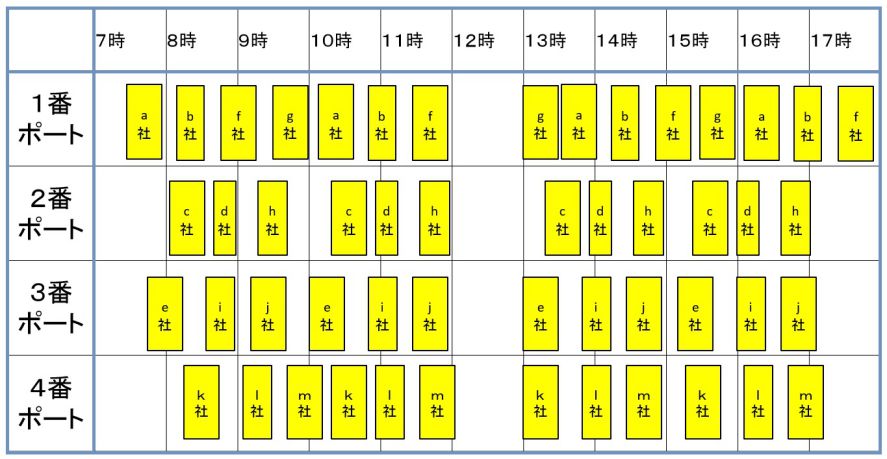

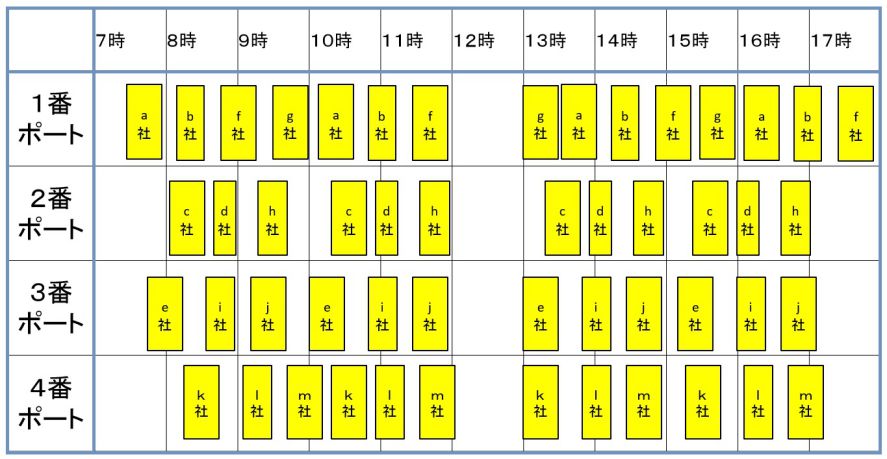

納入ダイヤでは、図1のようにトラックポートに入る時刻と出る時刻を定める必要があります。入ってから出ていくまでの時間は物量で決まります。第一段階としてはそのトラックが現在荷役作業にどれくらい時間を要しているかを調査して決めればよいでしょう。ここで第一段階と言ったのは必ずしも現状がベストな状態とは限らないからです。前回も書きましたが、通常であれば満載の10トントラックの荷役作業(荷降ろし、積込)は20分もあれば終わるのが一般的です。このベンチマークに向けてどこを改善したらよいのかは常に考えていくべきでしょう。2番目のフォークリフト待ちを解消するためにはトラックポートごとにフォークリフトを1台配備することを検討しましょう。

図1.トラックポートダイヤ

3.納入場・出荷場の環境整備を進める

皆様の工場の納入場、出荷場は「人にやさしい」つくりになっているでしょうか。やさしさのポイントは第三者が初めて来たときに「わかりやすい」状態になっているかどうかです。トラックドライバーは常に同じ人が来るとは限りません。今日初めて納入に来たという人もいるはずです。よく整備された納入場や出荷場は「どこに何があるかが明確」になっています。図2のように、工場の担当者がいちいち指示しなくてもトラックドライバーが自律的に荷役できる環境を整えておくことが必要です。

図2.人にやさしい納入場・出荷場づくり

第一にやるべきことは「看板の設置」です。トラックドライバーが荷降ろしする場所や積み込むべき荷がどこにあるのか、初めてのドライバーでも「一目でわかる」ことがポイントです。第二にやるべきことは「出荷準備」です。積込明細をあらかじめ作成し、現物との照合を済ませておけばドライバーは箱数を確認...