【儲ける輸送改善とは 連載目次】

1.とってもおいしい輸送改善

・製造工程の生産性向上ネタが見つけにくくなった

・工場経営者から厳しいコストダウン要請がきている

・工場収益が上がらず当工場がリストラ対象になりそうだ

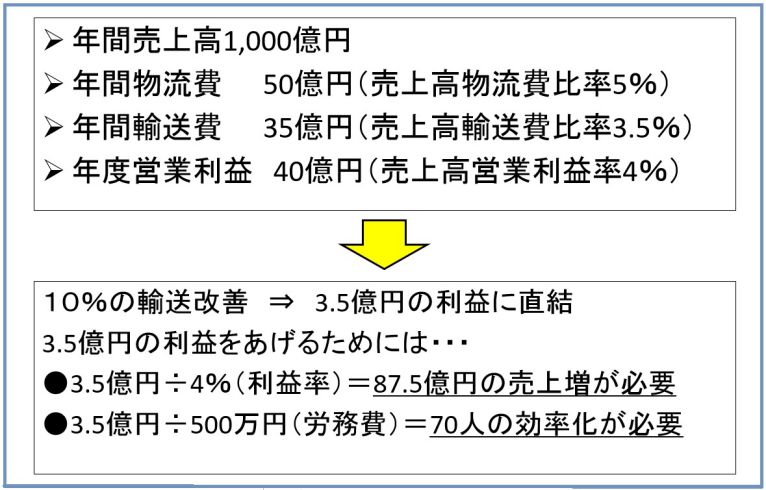

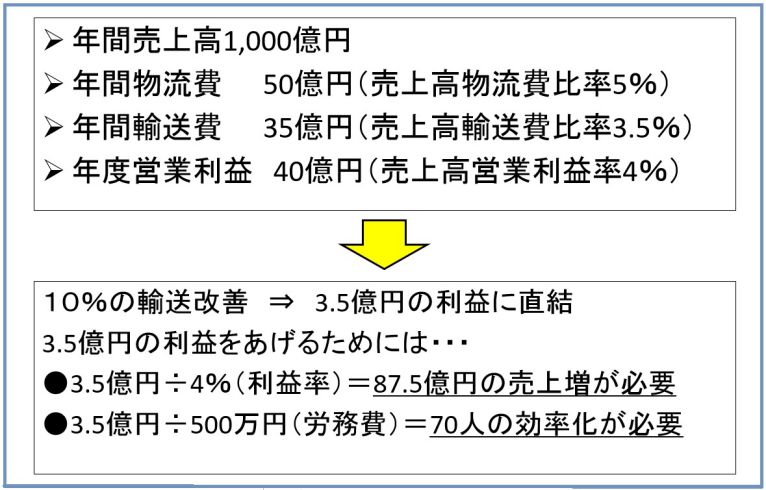

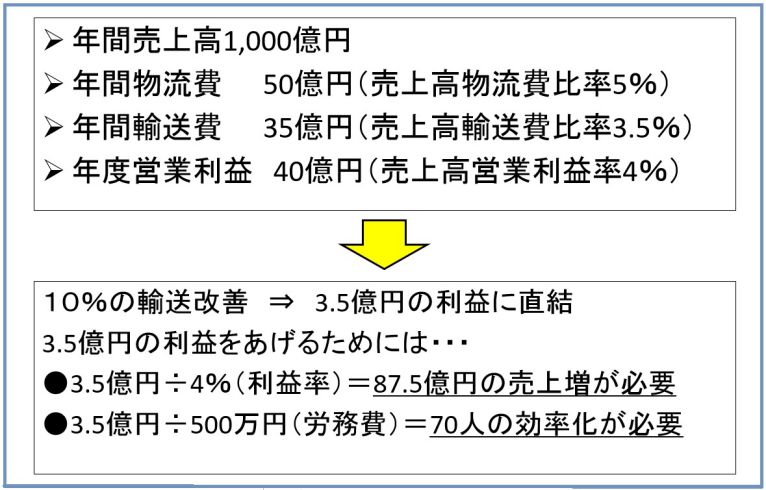

もしこのような悩みを持たれているのであれば、ぜひこの連載に目を通して下さい。きっと「これはおいしい!」と気づかれるでしょう。多分工場管理者の皆さんには「輸送改善」はなじみが薄いかもしれませんが、そうだとすれば工場にはまだ経費削減の余地が十分あるということを証明しているでしょう。 最初に輸送改善がなぜおいしいのかを説明します。図1をご覧下さい。

図1.輸送改善のおいしさ指数

年間売上高1000億円で35億円の輸送費を発生させている会社が、10%の輸送費低減を行うということがどれだけ大きな効果があるのかを示しています。売上高87.5億円向上であろうと労務費70人効率化であったとしても不可能ではないでしょう。しかしそれを実現するための労力たるや相当なものでしょう。それに比べれば輸送費を10%改善する方が、はるかに実現性は高いと思うのは筆者だけではないでしょう。まして今まで、輸送改善に取り組んでいなかった工場であれば輸送費を20%改善することすら難しくはないのでしょう。それだけ輸送改善は“おいしい”のです。

2.輸送費について理解する

ちょっと専門的になりますが、輸送費を改善するための前提として、理解しておいた方がよいのでお付き合い下さい。輸送費は輸送料率と物流量の掛け算で決まってきます。となると、輸送料率を下げるか、物流量を減らすかできれば輸送費は改善されることになります。輸送料率とは物流会社との契約運賃のことであり、これにはトラック一台貸切で輸送する場合があります。この料率を「車建て料率」と呼びます。トラックの大きさや輸送距離、高速道路の利用有無、発注ボリュームなどが料率の決定要因となります。また、荷物の量(数量、m3、kgなど)をベースに物流会社と契約する場合があるが、この時の料率を「個建て料率」と呼びます。まさに荷物一個いくら、1立方メータいくらといった運賃です。物流量とは前者の場合はトラック台数、後者の場合は荷物の量ということになります。

3.輸送費を削減するための視点

輸送料率を下げること、物流量を減らすこと、この両方を行っていくことが輸送改善の基本です。運賃が下落傾向にある昨今では物流会社に運賃低減要請を行ったり、物流会社の入札を行ったりすれば輸送料率が下がることは大いに考えられます。しかし、この連載ではむしろ単純な運賃改定ではなく、運賃が下がるような効率化活動を行って、物流会社のコスト低減に協力したり、物流量を減らすための取り組みを行ったりすることを中心に解説していきます。

今回は第1回目として、輸送改善のための「納入場、出荷場の改善」について解説します。実はこの「納入場、出荷場」が物流会社にとって悩みの種になっていることが多いのです。これを改善できないと料率交渉が難しくなります。一方で改善できれば料率改定時に有利に立てるのです。では「物流会社の悩みの種」とは何か?それはずばりトラックの「滞留時間が長い」ということです。通常であれば満載の10トントラックの荷役作業(荷降ろし、積込)は、20分もあれば終わるのが一般的です。ところが多くの工場ではこの2倍~3倍の時間を要しています。ひどいケースでは数時間構内から出ることができないトラックがあるという話も聞きます。工場管理者の方はこの時間短縮を図り、トラック回転率の向上に協力すべきでしょう。それが結果として料率改定というメリットにつながるのです。

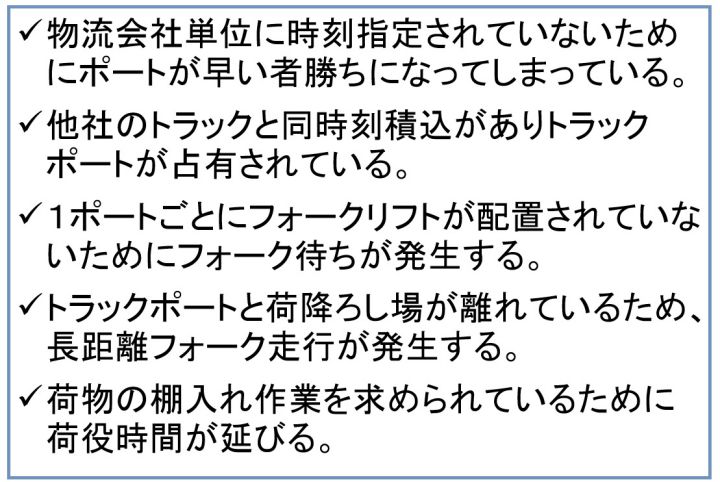

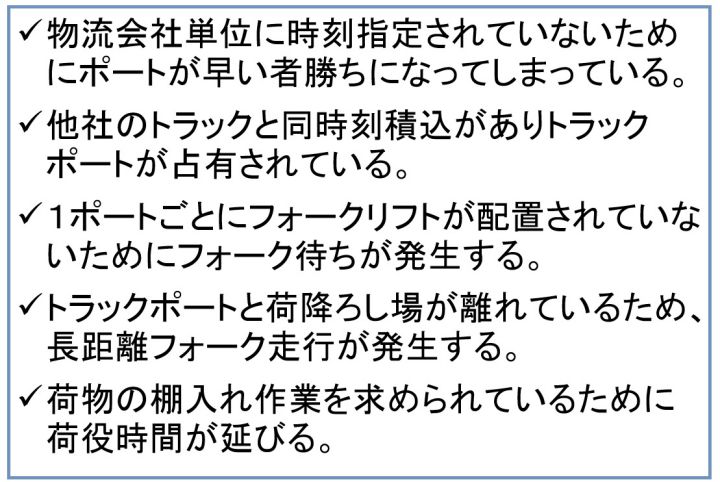

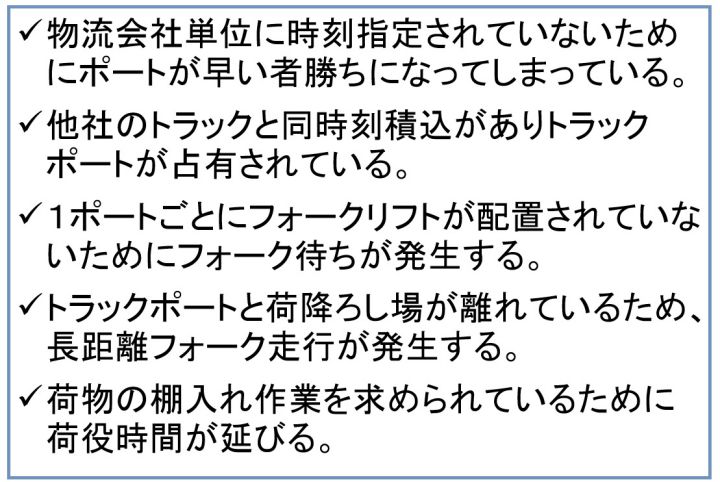

それでは今回の改善のテーマをお伝えするので、ぜひ工場で実践して下さい。図2をご覧下さい。

図2.トラック構内滞留時間の主な要因

この図ではどこの工場...