工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(とど)まらず、経営革新まで範囲を広げて、改善とは何か、革新とは何かを、目からウロコ的に連載しておりますが、今回はその第12回目となります。

◆ 調整しないで当てるという発想

1. 作業の多くは、探す、考える、悩む、迷うに時間を使う

段取り替え作業を観察していますと、時間がかかるのにはやはり理由があることが分かります。段取り替え作業の事前準備においても、治工具や材料、さらに金型、オーダー用紙、チェックリスト、段取り替え台車など、いずれも「探す」、「考える」、「悩む」、「再確認する」、「迷う」といった本来の作業とは違うことに多くの時間を要しています。

そして実際の段取り替え作業、後始末においても同様です。何も段取り替え改善をしていない場合、これらの行為が段取り替え時間全体の30~90%も占めています。これは段取り替えに限ったことではなく、加工や組立作業はじめ、ピッキング、運搬・格納、さらには検査、事務作業に至るまで全てが対象となります。むしろ作業改善がほとんど行われていない作業は、この比率がもっと高くなるはずです。

これを改善するために、まず5S活動を行います。要るものと要らないものを区分して、要らないものを廃棄します。そして必要なものは使う時間軸に合わせ、置き場所や置き方を変えて「整理」します。次は作業場を「清掃」で綺麗(きれい)にして、不具合個所の発見とそれが再発しないように防止策を講じます。そして取り出しやすく、しまいやすく物を「整頓」します。その時には、表示標識をセットにして、誰がやっても迷わずできるようにします。

この時にきちんと目的を理解していないと、ただ見かけの状態だけを繕うことになり兼ねません。ここでひと工夫を入れます。何も考えないと、ただ置いておけば良いと思いがちですが、取り出して元に戻す時に、どこにあるか探すことから始まり、どのように戻せばよいかといった調整するという合わせる行為に繋(つな)がり、ムダとなってしまいます。

合わせるということは、狙いながら調整をすることなので、人によってバラツキが発生します。これをなくすため「調整しながら合わせる」から「当てて入れる」という、簡単で確実な方法に考え方を変えて時間短縮を図っていきます。調整作業におけるポイントを探す、これで良いか考える、さらに本当でそれで良いか悩み迷うことになります。

「合わせる」から「当てる」ようにして、その手前からラフガイド、丸みをつけたりC面をつけたりしてすんなり誘導ができるようにします。また同じ色で合わせる、同じ形状にする、数字や文字などの組み合せを行って間違えないようにします。この考え方が大事です。当てるというのは迷わず作業を簡単にすることを意味します。

2. 調整作業をなくすと時間短縮や品質向上になる

調整作業は人によってバラツキが異なります。簡単な事例ですが、ある古い設備の段取り替え時の調整作業で、基準点を見つけるのにベテランは3分くらいで合わせることができますが、新人や見習いだと10分以上もかかっていました。そこで2つの対面する個所にクボミを設け、そこに赤い印をつけたところ、両者が1分以内でセットできるようになりました。

カンやコツといった暗黙知をいかに「見える化」して共有知化することは非常に効果があります。これにストッパーをつけると「合わせる」から「当てる」となり、さらに正確に時間短縮ができます。探す、考える、悩む、迷うといったことは時間のムダであり、少しでもなくさないことには原価低減することができません。「もっと時間=お金、さらに自分の命を燃やしているのだ」と意識して取り組んでもらいたいと考えています。その小さな気づきや工夫が改善になっていきます。

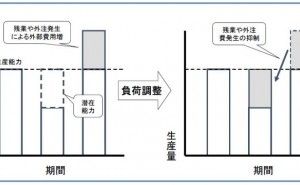

この調整作業があると、結果として時間や品質のバラツキとなってきます。バラツキがあると計画したものがその通りに行かなくなり、どこかで無理をしてしまうことになり、やがてムラができ、工場全体のリズムが狂ってきます。時計が時を刻むように、バラツキのないカチカチというリズムにしたいものです。その考えのヒントとして、合わせるのではなく当ててしまおうというものです。カチカチが価値価値となっていく感じです。

例えば台車の置場をテーピングで囲っていますが、強制的にレールを床面に固定して、その場所だけにおけるようにすると、後ろから投入して前から取り出す先入先出の仕組みも作ることができます。金型のハイト調整も外段取りでセットしたり、調整レスにしたりすることで時間短縮と品質の向上が同時にできるようになります。いわばその時になって調整しないで、予(あらかじ)め調整をしておくという考え方です。周囲を見渡せば、まだ未着手の調整作業がいくらでもあるはずです。

3. さらにポカヨケの仕組みを組み込む

そのままにしておけば元に戻りやすいものです。そこで調整しなくても良くなればその歯止めもしておき、再発防止まできっちり対策しておくべきです。逆に改善の手間を掛けてでも、歯止めまでをセット化して取り組むようにしていけば、この煩(わずら)わしい調整作業がなくなります。その考えを波及させ、ムダや価値のない付帯作業を少なくして主体作業に移行することで、工場全体の付加価値を上げるように仕向ける体質に変えたいものです。

その歯止めとして、ポカヨケがあります。

ポカヨケは「ポカ」つまり、うっかりミスやぼんやりミス、早合点ミスを自働的に「ヨケル」という意味の現場用語です。1961年に故・新郷重夫先生の発案により、バネ挿入ミス防止策として初めて採用されました。① オペレータのミスを防止する仕組み、② オペレータのミスを発見し警告する仕組み、③ 品物に不...