2020年、ビジネスの現場ではWEB会議が当然のようになり、ハンコもなくなろうとするなど、従来の価値観が大きく変わろうとしています。通勤や紙の稟議(りんぎ)など、不要な事はしなくていいことに多くの人が気づきました。コロナ前の日常がそのまま戻ることは絶対にありませんから、ポストコロナ時代を見据えた準備をしたいものです。

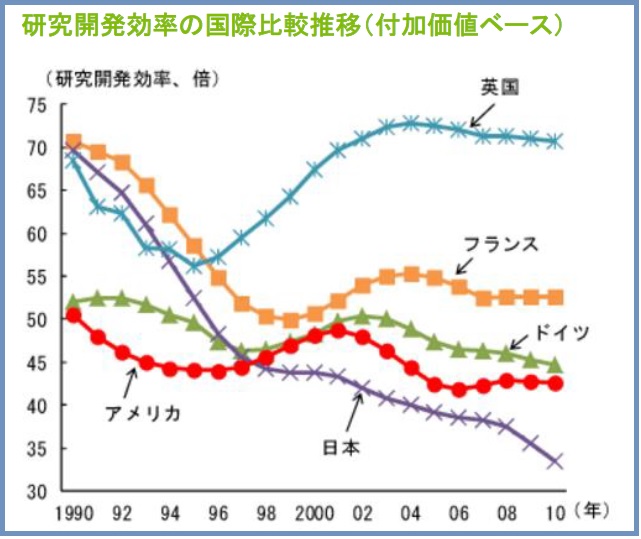

さて、前回は実践的な技術戦略の立て方について、体制面でのあるべき姿を解説しました。今回は技術戦略についての考え方を一つご紹介しますが、その前に海外と比較した日本企業の現状について確認をしてみましょう。ご承知の方も多いと思いますが、日本企業の生産性は諸外国と比較して低いことが知られています。

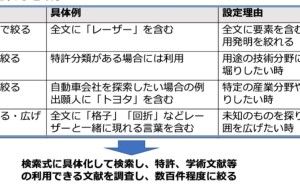

図1に示すのは、研究開発投資の投資対効果(図中では効率)の国際比較です。タテ軸の研究開発効率は、付加価値(粗利と賃金の合計)と研究開発費について前後5か年移動平均を取り、5年差の比を求めることで算出されています。図に示される通り、諸外国に比較して日本の研究開発効率は経年で下がっています。

図1. 研究開発投資の投資対効果

上記のような生産性低下の理由として横並び競争が挙げられます。競合と同じような商品を扱うために価格競争になるというものです。その背景にあるのは研究開発投資の内訳です。

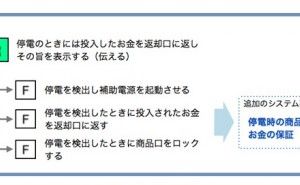

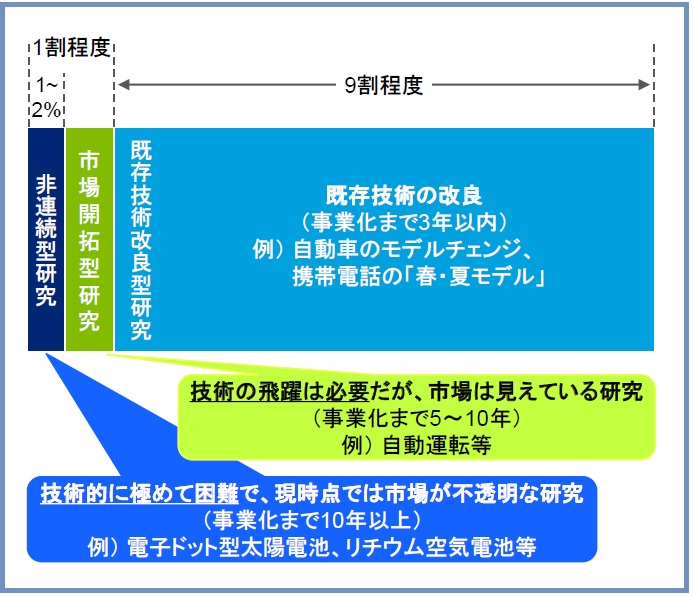

図2に示すのは、研究開発投資の内訳です。定量的な調査ではないものの、9割程度はモデルチェンジなど既存技術の改良であり、市場開拓型や非連続研究などは残り1割に過ぎないことが報告されています。

図2.日本企業の研究開発投資の内訳

1、9割の「既存技術の改良」の裏側にあるもの

このように日本企業では様々な背景があって、実に9割が既存技術の改良型の研究開発テーマになっているのですが、これは低収益の大きな原因です。このコラムでは技術戦略を立てることによって解決を図ることを提案したいと思います。

誤解を恐れずに書けば、投資の9割が既存技術の改良にあるということは、社員の9割が過去の延長線上で仕事をしているということです。社員がやり方を変える必要を感じておらず、改良程度で済むテーマしか立案されない。だから9割となっています。

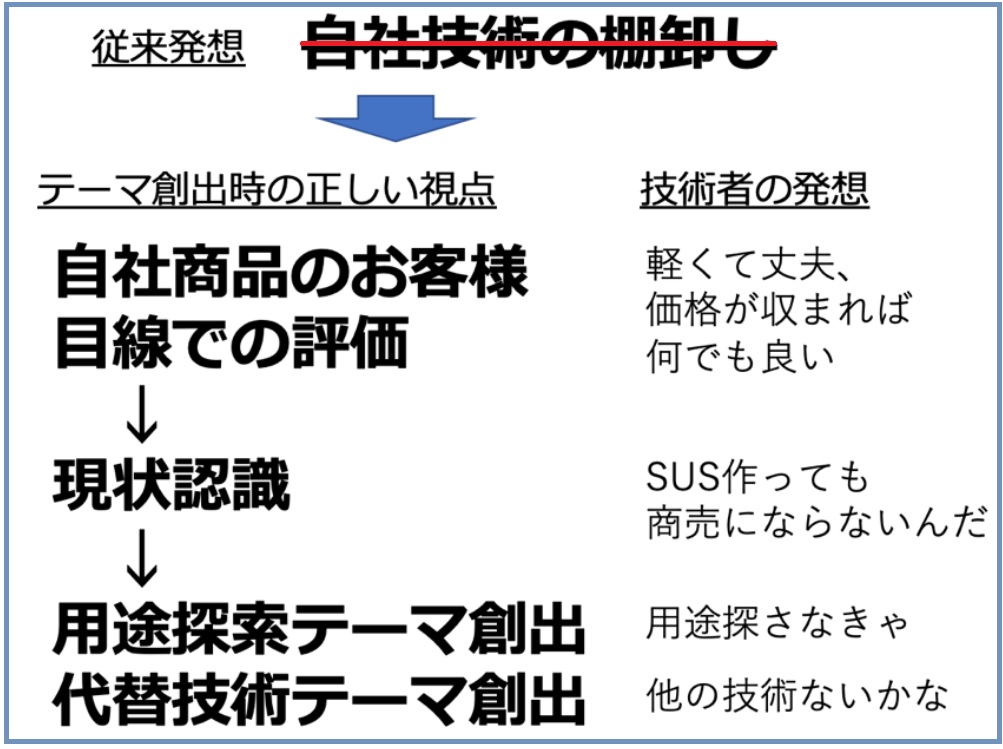

こうした現状を大きく変化させるために、どのような手法が有効かといえば、自社技術を正しいやり方で棚卸しすることです。従来の延長線上ではない視点を、技術者が持てるように自社技術を見つめ直し、再評価することです。

それではそのやり方はどのようなものでしょうか。自社技術をお客様目線で観察・評価することです。どういうことかといえば棚卸しをする際、お客様目線(市場目線)ではどう見えるのかを技術者自らに考えさせるのです。

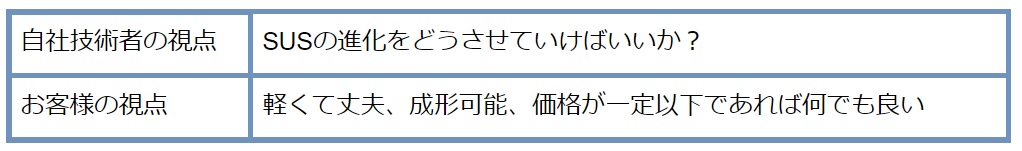

例えば、ステンレス鋼材(SUS)を作っている技術者目線で考えてみましょう。ステンレス鋼材の用途として、自動車構造材があります。この棚卸しをお客様目線で考えます。

イジワルな見方ですが、お客様である自動車メーカーからみれば、構造材の材料がSUSである必要はありません。極論すると、所定の形状に成形できて、軽くて丈夫で、かつ価格が一定水準であればなんだって良い訳です。そのため、足元では、CFRPはじめアルミやマグネシウム系の合金が選択されるようになってきます。

お客様目線では成形できて、軽くて丈夫で、価格が一定水準であることが要件でした。繰り返しますが、この要件を満たせば、何だって良いのです。

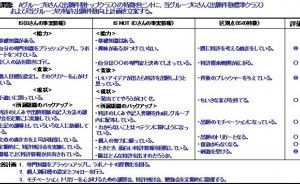

これを整理すると、図3のようになります。自社技術者の視点とお客様の視点がズレており、ギャップが生じていることが分かるようになります。

図3.技術者の視点とお客様の視点

図3のような情報がなければ、技術者がこのギャップを認めるのは容易ではありません。よく技術者はタコツボと揶揄(やゆ)されますが、このような視点での棚卸しが進まなければ、現実を直視しないのはどんな技術者でも同じです。とはいえ、代替材料が要件を満たすのも事実。受け入れるのに時間がかかれば、代替材料への置き換えが進みます。

2、自社技術棚卸しの成果は?

どうにかして技術者自らが、このギャップに気づくことができれば、SUSの他の用途を探すことや、あるいはCFRPや非鉄金属の技術を取り込むなどの研究開発テーマが必要であるということに目が向くようになります。

図4.テーマ創出時の正しい視点

図4に示す通り、商品の価値が「軽くて丈夫で、価格が収まれば良い」であれば、技術者は「あ、SUSじゃなくても良いんだな」と思えます。そうすると、SUSは代替材料に置き換えられると見当が付きます。ビジネスを維持するには、新用途を探索して新しい市場を開拓することや、SUSの代替材料を探してお客様を逃さないようにする動きなどが必要になります。

このような事は、頭の柔らかい技術者ならばほとんど分かっていますが、技術者が集団として動く...