【安全設計手法 連載目次】

1. プラスチックのクリープ

プラスチック製品を設計する場合、材料の特性を十分に把握することが必要不可欠です。クリープはその特性の中でも、最も対応が難しいものの一つです。今回は、2回に分けてこのプラスチックのクリープについて詳しく解説します。

2. クリープとは

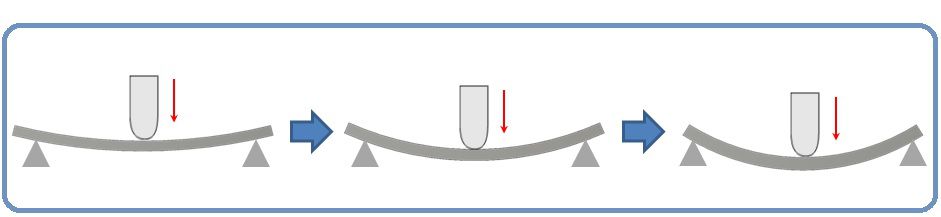

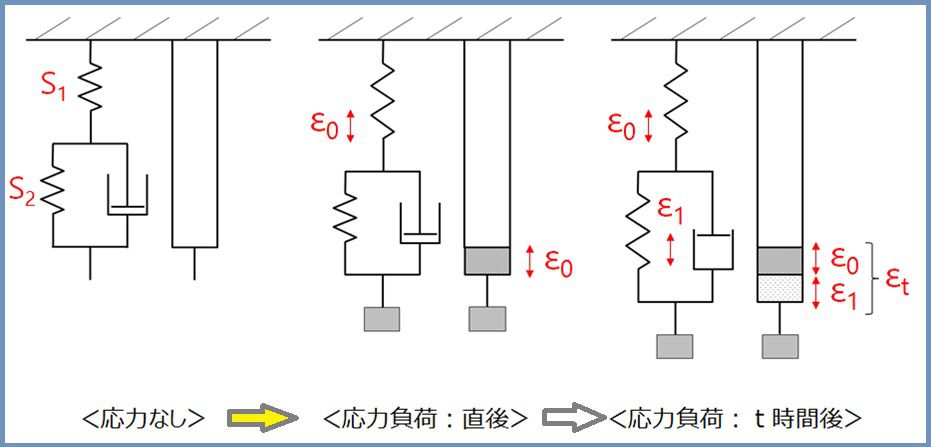

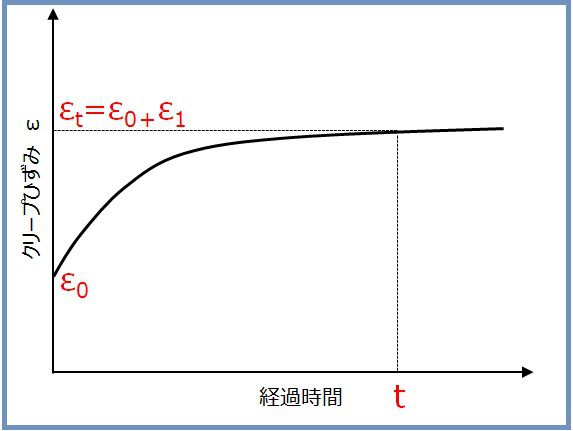

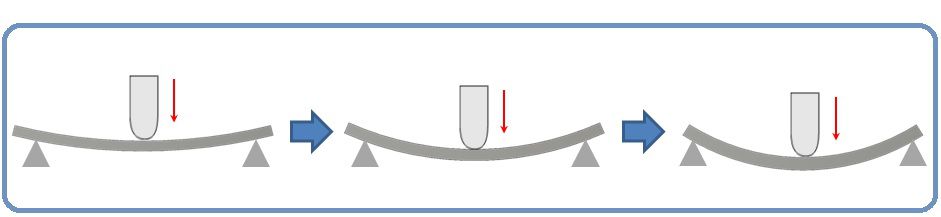

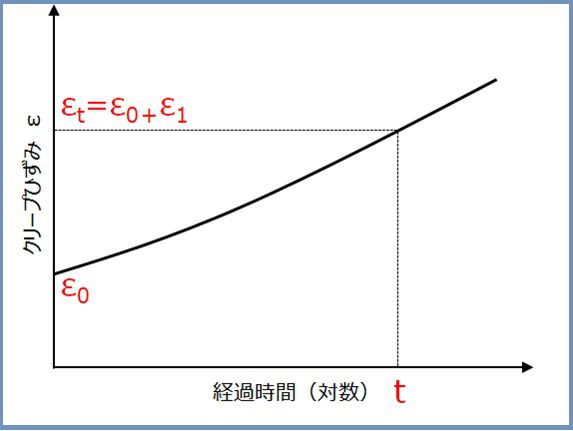

プラスチックに荷重を継続的に作用させると、図1のように徐々に変形が進んでいきます。このような現象をクリープ(creep)といいます。

図1. クリープ

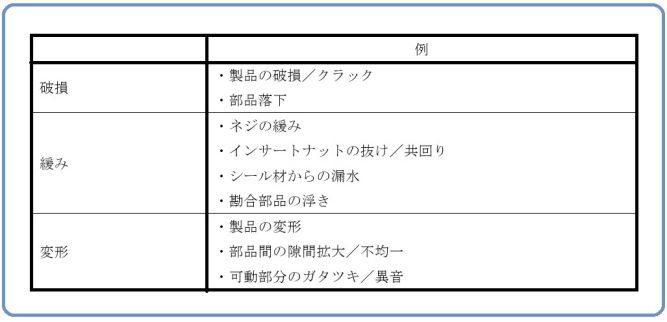

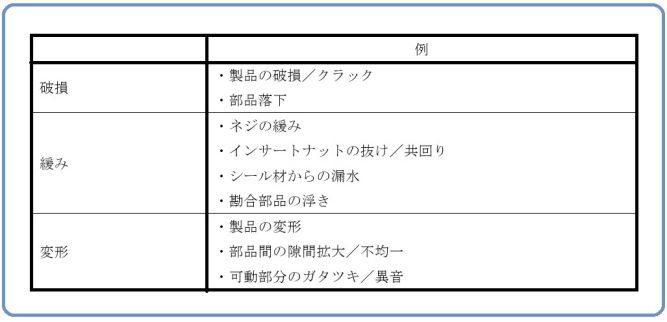

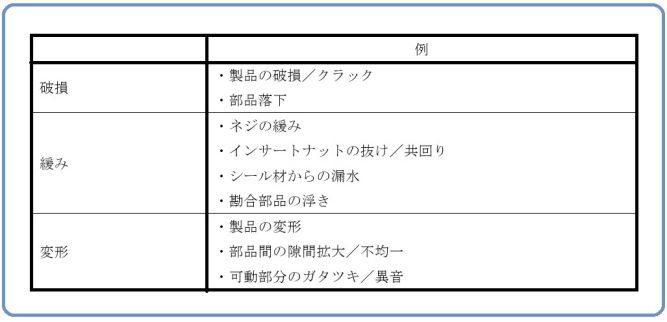

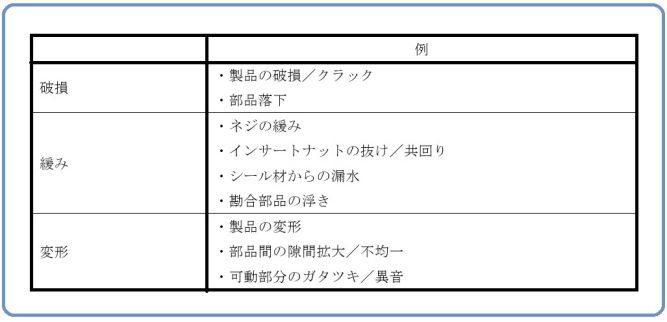

クリープは身の回りの製品でも簡単に起こります。プラスチック製の衣装ケースの上に長い間荷物を置いていたら、弓なりに変形していたといった経験があるかもしれません。これがクリープです。負荷が大きい場合、この変形は時間の経過とともにさらに進展し、最終的に破断に至ります。住宅設備の設計・開発などでも、クリープが原因の不具合がたくさんあります。住宅設備は使用期間が極めて長いことがクリープによる不具合が出やすい理由です。表1は、クリープによる不具合の例です。当然、製品の種類により不具合の内容は異なりますが、筆者が住宅設備で経験した不具合をベースに記載しました。

表1. クリープによる不具合

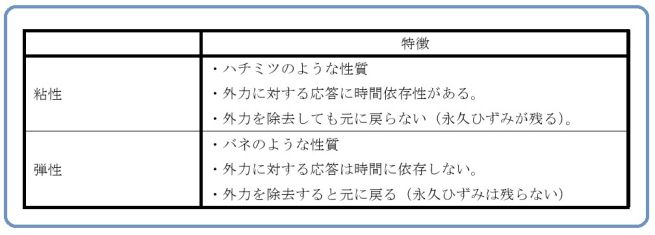

3. プラスチックの粘弾性特性

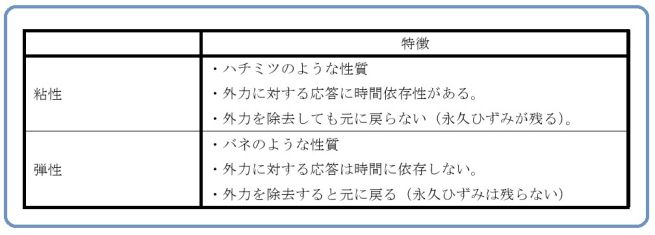

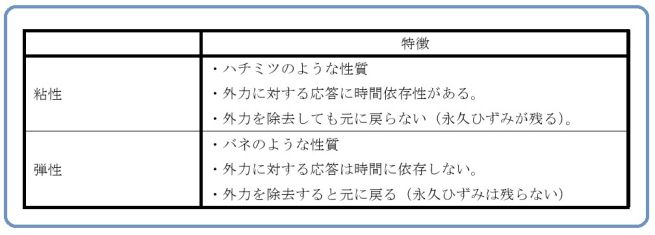

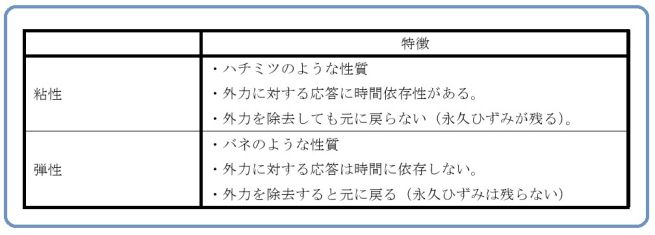

クリープはプラスチックの粘弾性特性に起因して発生します。粘弾性特性とは、粘性と弾性の2つを合わせ持っている性質のことです。ハチミツを泡立て器でかき混ぜようとすると強い抵抗を感じます。一方、容器を斜めにして放置しておくと時間をかけて流動していきます。そのような性質が粘性です。弾性はバネをイメージすれば分かりやすいでしょう。引っ張るとその力に応じて伸び、手を離すと元に戻ります。素早く引っ張っても、ゆっくり引っ張っても違いはありません。そのような性質が弾性です。プラスチックだけでなく、金属や木材など多くの材料が粘弾性特性を持っていますが、室温程度の低い温度でもその特性が顕著に表れることがプラスチックの大きな特徴です。

表2. 粘性と弾性の特徴

4. 力学モデルによるクリープの説明

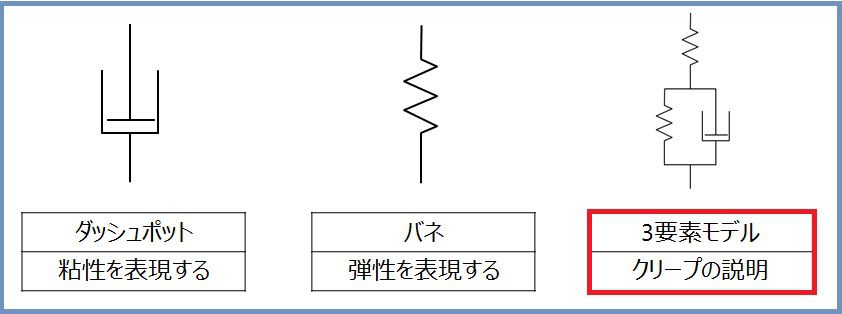

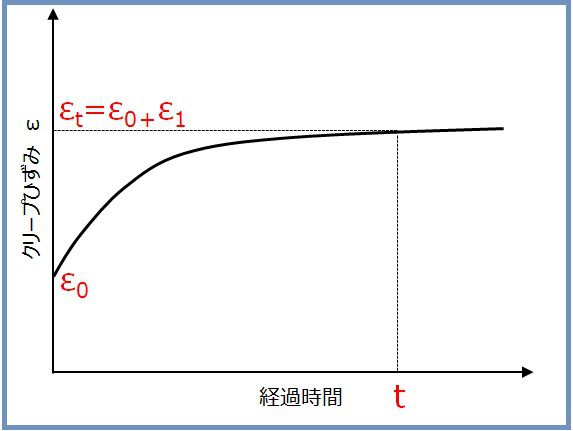

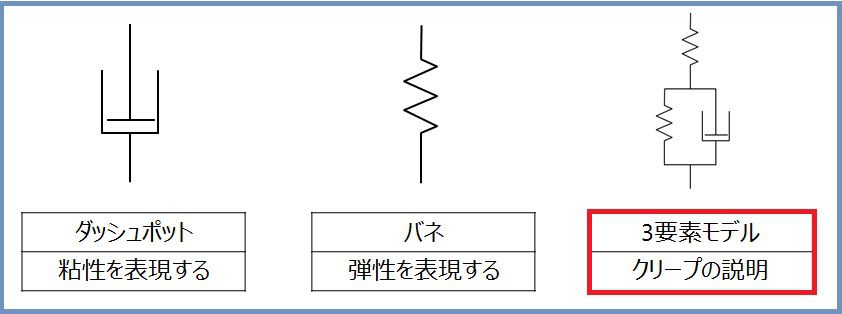

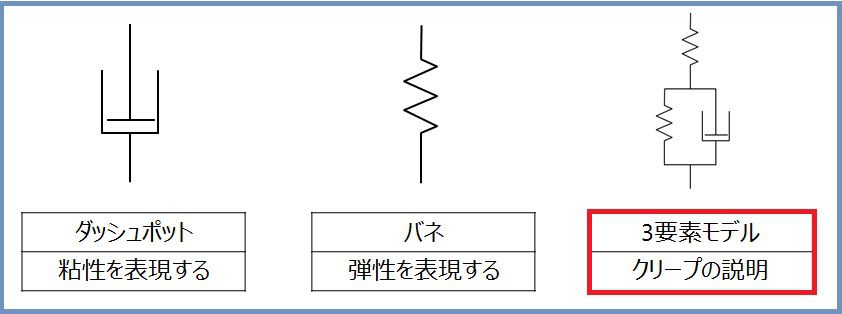

粘性と弾性は図2のような力学モデルで説明することができます。

図2. クリープを説明する力学モデル

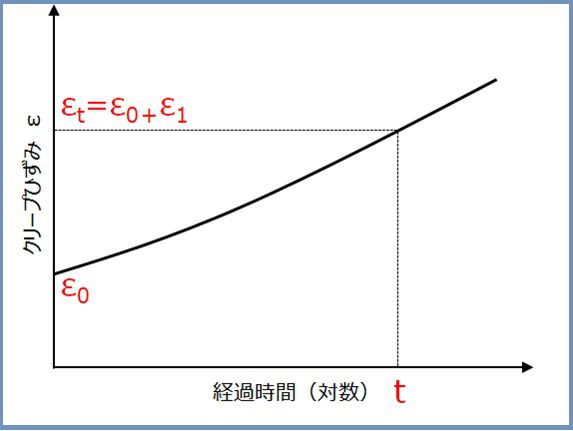

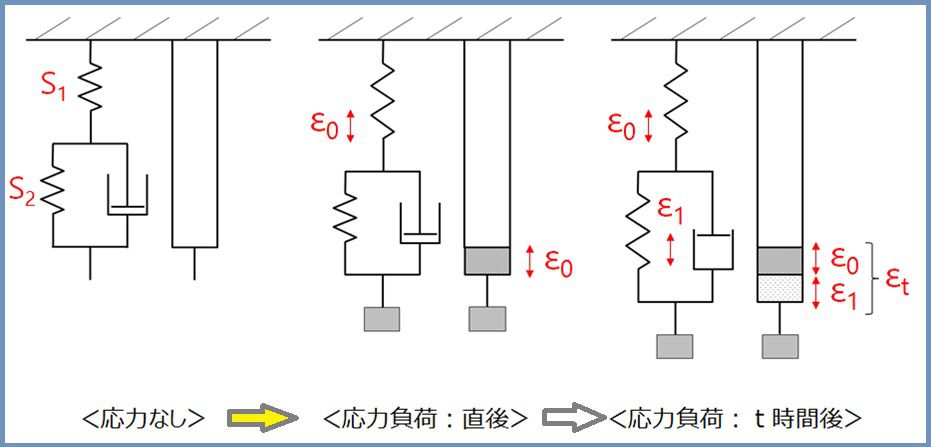

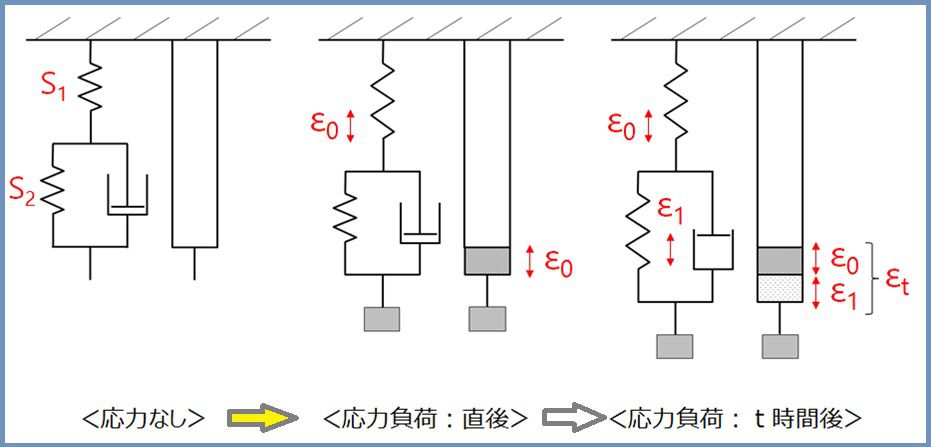

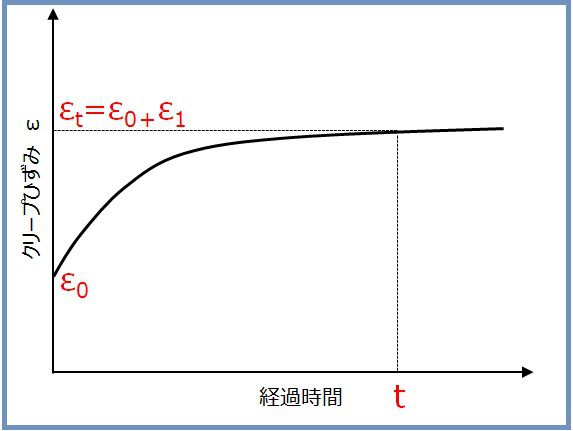

材料の粘弾性特性はダッシュポットとバネを複数組み合わせて説明されます。複雑な材料特性を完全に説明することは難しいため、事象に合わせて様々な力学モデルの組み合わせが提案されています。今回は3要素モデルを使って説明します。図3はクリープ変形について3要素モデルで説明したもので、図4はその時のクリープひずみと時間の関係(クリープ線図)を表したグラフです。

図3. クリープ変形

図4. クリープ線図

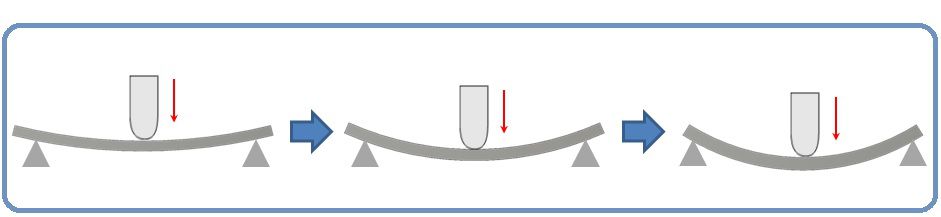

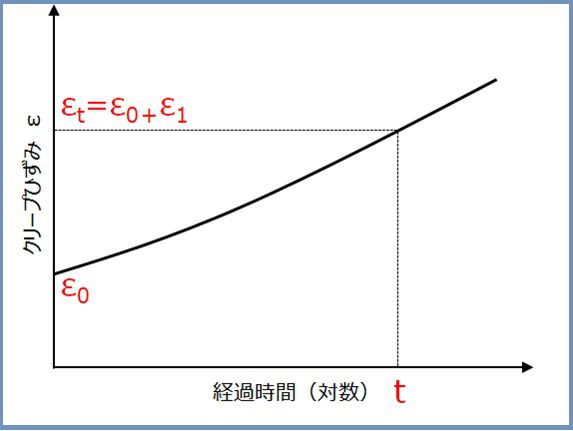

応力を負荷した直後はダッシュポットがない側のバネS1だけが伸びます。時間が経過するとダッシュポット部分も徐々に伸びて、ダッシュポットが伸びるに従って、並列に組み合わせたバネS2の抵抗が大きくなり、ダッシュポットの伸びる速度は遅くなります。そのため図4のようにクリープによるひずみの進行は時間の経過ともに遅くなり、グラフは平行に近づいていくのです。t時間経過後に応力を除去すると、ε0の部分はすぐに元に戻るが、ε1の部分はダッシュポットの抵抗により、すぐに元に戻ることができません。時間の経過とともにバネS2により少しずつ変形が元に戻ります。今回使用した3要素モデルを使って説明すると、さらに時間が経過すれば、バネS2によりひずみが完全に元に戻ることになりますが、実際には永久ひずみが残ります。クリープ特性をグラフ化する場合、経過時間を対数にすることが多く、図4のクリープ線図の経過時間を対数にすると、図5のようにグラフは直線状になります。

図5. クリープ線図(対数)

次回は、クリープ特性の評価から解説を進めます。

...