◆ 変化点管理の基本

1. 品質管理の目的

品質管理の目的は、

- 外部から工程に不良を入れない

- 工程で不良を作らない

- 不良は外に出さない

ことです。それにはどうすれば良いのでしょうか?

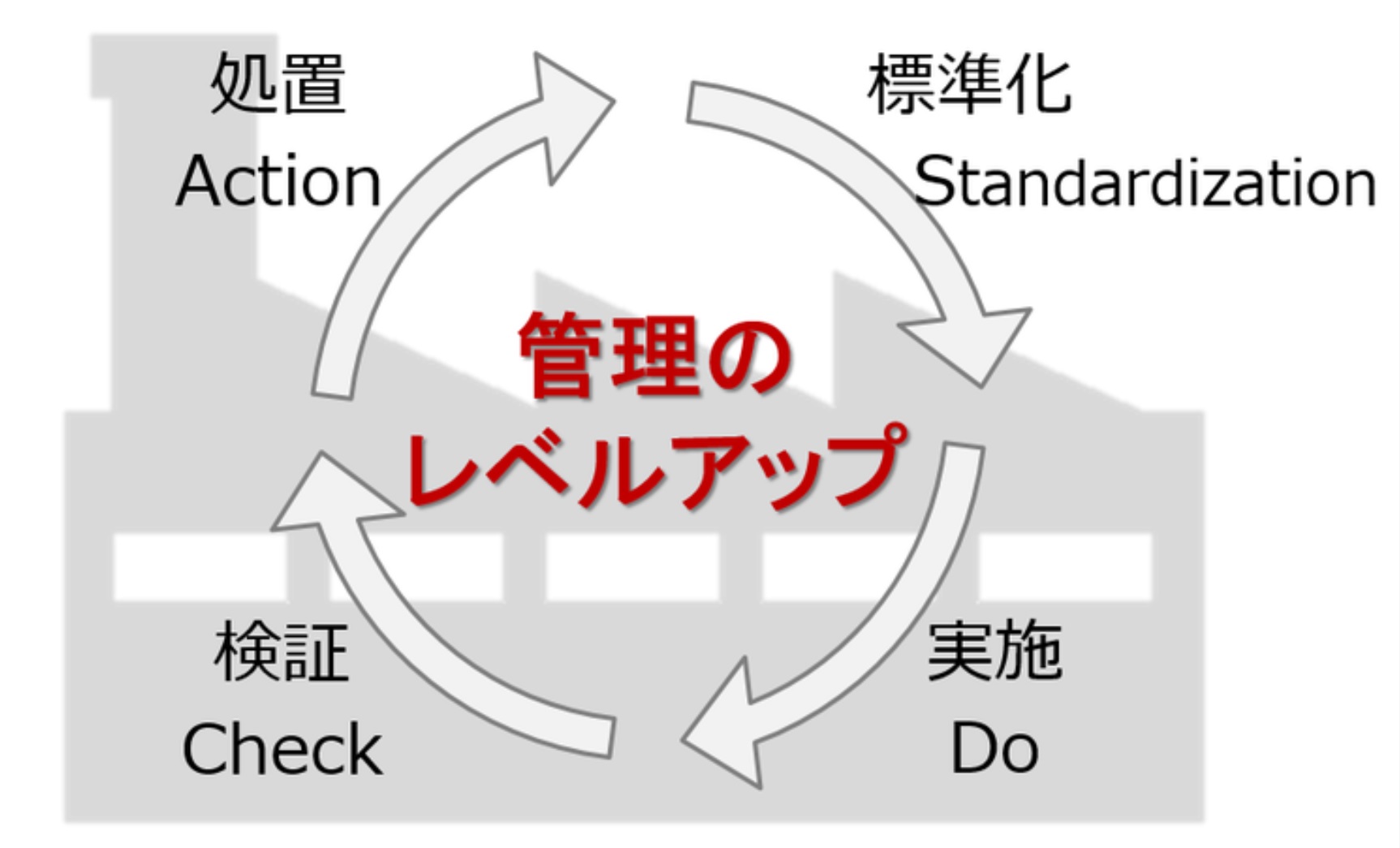

工程を乱す最大の要因は「ばらつき」です。一定のペースで工程を流すことを邪魔する「ばらつき」は、生産の4要素である4Mの変動によって引き起こされます。4M変動をうまく捉え、コントロールすることによって不良の発生を未然に防ぐ事が出来ます。それが予防保全である変化点管理です。

検査で不良の流出を防ぐことも品質管理の一つの方法ですが、それでは工程の無駄が生じ、場合によっては不良対策に追われて納期を守ることが難しくなります。

(1)変化をふせぐ、備える、管理する

4Mが変化すると、それが原因で工程内で色々な不具合が発生します。これを防ぐために、あらかじめ4Mの変化が起きないように、また変化が起きたときは予想される不具合を想定して、不具合に繋がらないように管理を行うことが重要です。

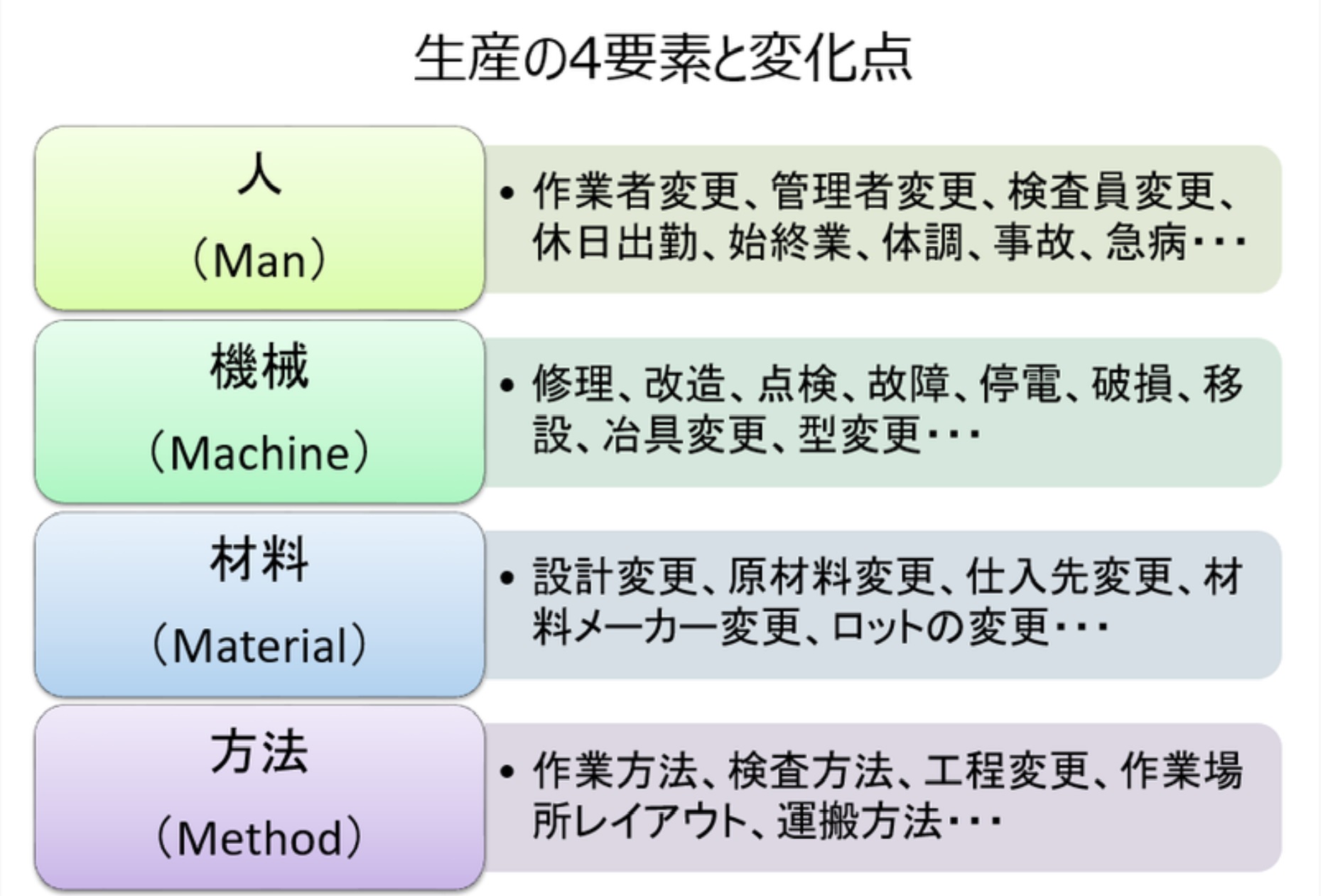

2. 生産の4要素と変化点

工場では、生産の4要素である「人 (Man)」「機械 (Machine)」「材料 (Material)」「方法 (Method)」が生産や品質の管理を行うための重要な要素になります。では、4Mの変化点とはどのようなことを指すのでしょうか?以下に例を示します。

- 人(Man):作業者の交代、管理者の交代、残業や休日出勤、病気、家庭事情・・・

- 機械(Machine):故障、修理、改造、治具の変更、停電、破損・・・

- 材料(Material):設計変更、メーカー変更、仕入...