DR(デザインレビュー:設計審査)とは、キーワードからわかりやすく解説

1. デザインレビューとは

DR(デザインレビュー:設計審査)とは、企画→基本設計→原理試作→詳細設計→一次試作→量産試作といった設計のプロセスで、ポイント毎に企画、開発、設計、製造、品質、購買などの関係者が一堂に集合し、満たすべき項目をそれぞれの観点から評価し、基準を超えている事を確認してから次のステップに進む方法であり、後工程からの手戻りを防止します。

2. デザインレビューを行う目的

DRを行なう大きな目的は、製品のQCD(品質・コスト・納期)を確保することです。設計の各フェーズで、設計者が提示した成果物と設計根拠の情報をもとに、アセッサー(評価・査定者)が幅広い視点からの専門的評価・審議を行います。設定された判定基準に照らして次のフェーズへの移行可否を判断することで、品質の確保・向上およびコストの低減、トラブルの防止による開発期間短縮・納期遵守をはかります。

3. デザインレビューを行うメリット

開発プロセス関連部署のメンバーや専門家などが独自の視点から評価・提案することにより、設計や構想の問題点や改善点を抽出し、製品品質を向上させることができます。開発プロセスの中で実際のトラブルが発生する前にそれを予測して対処することができ、開発の手戻りを防止することができるため、開発期間の短縮や遅延防止に役立ちます。

また、デザインレビューを通じて関連する各部署の担当者がプロジェクトの目的や開発目標、進捗状況や問題点などを共有し、全体の整合が取れた効率的な開発が行えるようになるというメリットも見逃せません。さらにはデザインレビューのあり方を考えることが設計開発プロセスの見直し・改善につながり、組織としての効率化と開発力・設計力の向上につながることも重要なポイントです。

4. デザインレビューの具体的プロセス

DRを効果的に運用するためには、単に会議を開くだけではなく、事前の準備から終了後のフォローアップまでを体系化することが重要です。一般的には、以下のステップで進行します。

- 事前準備(資料配布と予習): 設計者は、設計根拠やシミュレーション結果、過去のトラブル事例への対策を盛り込んだ資料を事前に配布します。アセッサー(評価者)は、会議当日までに資料を読み込み、不明点や指摘事項を整理しておきます。これにより、当日の会議時間を「説明」ではなく「審議」に集中させることができます。

- DR会議の実施: 会議では、設計者が設計内容の妥当性を説明し、アセッサーとの間で活発な質疑応答を行います。ここでは、単なる間違い探しではなく、「より良くするための提案」が含まれることが理想的です。

- フォローアップ(是正処置): 会議で出された指摘事項は記録され、対策の担当者と期限が明確に定められます。すべての指摘事項に対して適切な処置が完了し、承認されるまでは次のフェーズへ進まないことが、手戻り防止の鉄則です。

5. DRにおける役割分担と視点

DRの成否は、参加者がそれぞれの役割を正しく理解しているかどうかにかかっています。

- 設計者(プレゼンター): 「何を考え、なぜこの設計にしたのか」という根拠(エビデンス)を明確に示す責任があります。主観的な判断ではなく、データに基づいた説明が求められます。

- アセッサー(評価・査定者): 製造、品質、購買、保守サービスなど、異なる視点を持つ他部署のメンバーが参加します。例えば、製造部門は「組み立てやすさ」を、購買部門は「部品調達の安定性」を、品質保証部門は「信頼性と安全性」をチェックします。

- 事務局(モデレーター): 議論が特定の技術論に偏りすぎないよう進行を管理し、決定事項や未解決課題を確実に記録する役割を担います。

6. 実効性を高めるためのポイント

DRが形骸化し、「単なる儀式」になってしまうことを防ぐためには、以下の点に注意が必要です。

まず、「批判を恐れない文化」の醸成です。DRは設計者の能力を否定する場ではなく、製品を磨き上げるための共同作業です。心理的安全性を確保し、自由な意見交換が行われる環境が、潜在的なリスクの早期発見につながります。

次に、「判定基準の明確化」です。合否の判断がアセッサーの主観に頼りすぎると、評価にバラつきが生じます。チェックリストの活用や、フェーズごとにクリアすべき数値目標(歩留まり、目標コスト、耐久時間など)を具体的に定めておくことが不可欠です。

最後に、「過去の教訓の活用」です。過去の不具合事例やクレーム情報をデータベース化し、それをDRのチェック項目に反映させることで、同じ失敗を繰り返さない組織的な学習機能を持たせることができます。

「DR(デザインレビュー)」のキーワード解説記事

もっと見るDRBFMとは?取り入れるメリットや作成例などをわかりやすく解説

品質不具合を防止し、安全で高品質な製品を実現するために、さまざまな手法が考案されて多くの企業で実施されています。その中で今回は、トヨタ自動車が開発し広...

品質不具合を防止し、安全で高品質な製品を実現するために、さまざまな手法が考案されて多くの企業で実施されています。その中で今回は、トヨタ自動車が開発し広...

DR(デザインレビュー)とは?観点や理想的な進め方とコツを紹介

DR(デザインレビュー)とは、製品の開発・設計プロセスの各段階でその成果物を審査することにより、製品のQCDを確保する活動のことです。DRとはどのよう...

DR(デザインレビュー)とは、製品の開発・設計プロセスの各段階でその成果物を審査することにより、製品のQCDを確保する活動のことです。DRとはどのよう...

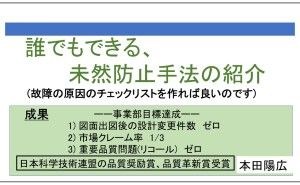

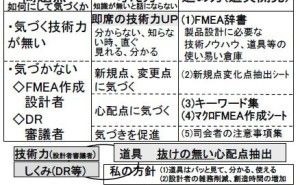

誰でもできる、未然防止手法とは

◆ 故障原因のチェックリストを作れば解決 今回は、各種設計の品質問題を未然に防止する方法を解説します。この手法で事業...

◆ 故障原因のチェックリストを作れば解決 今回は、各種設計の品質問題を未然に防止する方法を解説します。この手法で事業...

「DR(デザインレビュー)」の活用事例

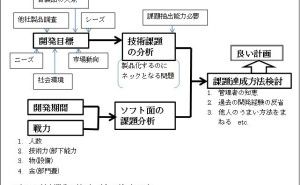

もっと見る開発業務の進め方(直噴エンジン用ポンプ事例)

これは私が25年ほど前にデンソーで行っていた開発方法で今とは違いますが、皆さんの参考になればと思い提供します。 ◆関連解説『DR(デザインレビュー:設...

これは私が25年ほど前にデンソーで行っていた開発方法で今とは違いますが、皆さんの参考になればと思い提供します。 ◆関連解説『DR(デザインレビュー:設...

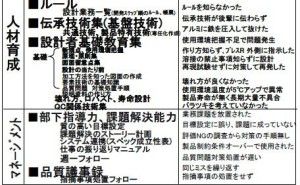

FMEAを利用した設計のヌケ・モレ対策:(株)デンソーの事例 【後編】

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

2.デザインレビュー FMEA チーム活動(PQDR) 前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工...

設計FMEAを利用したヌケ・モレ対策:(株)デンソーの事例 【前編】

【目次】 1.FMEAとは FMEA とは故障モードを抽出し、その影響を評価するモノで、設計段階で漏れなく不具合を予測...

【目次】 1.FMEAとは FMEA とは故障モードを抽出し、その影響を評価するモノで、設計段階で漏れなく不具合を予測...

「DR(デザインレビュー)」に関するセミナー

もっと見るステージゲート法における研究開発テーマ評価とGO/STOPの判断基準

★ゲート通過基準はどのように設定するのか!★透明性、納得感のあるGO/STOP判断の仕方と勘所!! 日時 【Live配信】2026年3月27日(金) 10...

開催日: 2026-03-27

FMEA/FTAの限界を超えるDRBFMの基礎と実践ーNakadeメソッドー<演習付き・定員15名>

トヨタ認定 DRBFM A級講師が「オフィシャル7帳票」で解説する、本当に効果が出る品質問題未然防止対処法毎回高評価の人気セミナー、ブラッシュアップして開講!

開催日: 2026-03-10

デザインレビュー(DR)の仕組み改善のポイント【WEB受講(Zoomセミナー)】*Live配信のみ(録画視聴はありません)

無料診断付き!コンサルティング企画 デザインレビュー(DR)が「形骸化している」「指摘が活かされない」と感じていませんか?本セミナーでは、豊富な実務経験を持つ講師陣が、DR...

開催日: 2026-03-04

FMEA/FTA/DRBFM(不具合未然防止)の基本と実践

企業にとって必要不可欠な「不具合未然防止」の基本から実務での進め方までを習得! ※本セミナーはZOOMを使ったLIVE配信セミナーです。会場での参加はございま...

開催日: 2026-02-26

多様な知識を統合する技術の学習と実践の講座:デザインレビュー

マネジメント教育に活用いただけます!新製品開発で品質・コスト・時間を考慮したデザインレビューになっていますか?組織の蓄積している資産と水平展開の進め方が鍵になりま...

開催日: 2026-02-25

「DR(デザインレビュー)」の専門家

もっと見る濱田 金男

専門家A 合同会社高崎ものづくり技術研究所

製造業に従事して50年、新製品開発設計から製造技術、品質管理、海外生産まで、あらゆる業務に従事した経験を基に、現場目線で業務改革・経営改革・意識改革支援に...

製造業に従事して50年、新製品開発設計から製造技術、品質管理、海外生産まで、あらゆる業務に従事した経験を基に、現場目線で業務改革・経営改革・意識改革支援に...

QCDはバランスさせるものではなく、全て両立させるものだという信念で向かいます。一石三鳥を狙った成果を目指します。

「感動製品=TRIZ*潜在ニーズ*想い」実現のため差別化技術、自律人財を創出。 特に神奈川県中小企業には、企業の未病改善(KIP)活用で4回無料コンサルを...

IoT機構設計コンサルタント ~一気通貫:企画から設計・開発、そして品質管理、製造まで一貫した開発を~