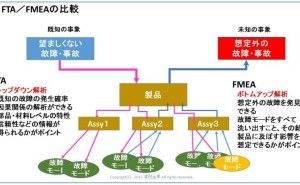

1.FMEAとは

FMEA とは故障モードを抽出し、その影響を評価するモノで、設計段階で漏れなく不具合を予測、事前に手を打つための故障モード影響解析ツールです。

しかし、FMEAを実施してもあまり役に立たないと思っている人が多いようです。役立つFMEAを実施するには、設計に関するあらゆる知識を持つ設計者が必要ですが、そのような設計者はほとんどいません。そこでFMEAをチーム活動で補填するのですが、審議者も経験重視の思いつきの指摘が多く、漏れなく不具合を予測する事が難しいからです。

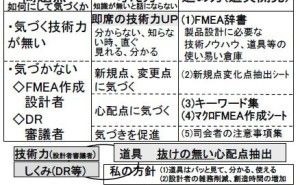

当社で発生した設計不具合を分析すると、その90%は良く知られた故障メカニズムで発生しており「気づかなかった」不具合がほとんどでした。この「気づかない」というのはヒューマンエラーではないかと考えます。言い換えると、思ってもいなかった一般的な故障メカニズムで発生する事が多く、製品固有の故障メカニズムはDR(デザインレビュー)等で審議され、事前に処置されるので発生確率も少ないのです。源流管理(フロントローディング)で、この思ってもいなかった一般的な故障メカニズムに気づいて処置をしておく事が大切です。良くない設計は消費者に迷惑が及び、大企業といえども倒産するという可能性もあります。

そこでFMEA の活用に工夫を凝らして不具合に気付き、未然防止をする方法を確立し、成果を上げた事例を説明しましょう。

◆「後編」はこちら

◆関連解説『DR(デザインレビュー:設計審査)とは』

2.故障モード検出の基準を上げるための道具の開発

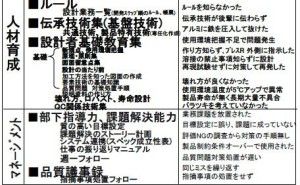

ほとんどの問題は気がつけば防ぐことのできた問題です。設計や審議の過程で、過去の経験(知見)を十分生かし、心配点(故障モード)に「いかにして気付くか」が重要です。そのため一般的には、技術者の技術力アップ、しくみであるDR等の改善を実施します。しかし、それだけでは不十分なため「抜けのない心配点を抽出する」には、設計者や審議者の使いやすい道具(チェックシートのような物)が不可欠になります。

今回開発した道具は、忙しい時でも知りたい事がすぐに探し出せ、設計者も審議者も容易に抜けの無いチェックが出来る道具です。また、これらの道具(データベースや帳票)の使用を長続きさせるコツは、使い方やどこに何を書くのかが不明な場合、すぐ注釈が見られるようにしておく事です。指導すれば良いという人もいますが、年月が経つとその内指導しなくなってしまいます。 道具の使い方や書き方が分からない場合は適当に解釈して書くか、使わなくなるのが世の常なのです。

2.1 故障モードを検出するためのフォーマットを作る

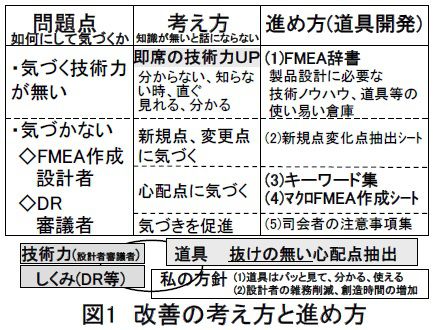

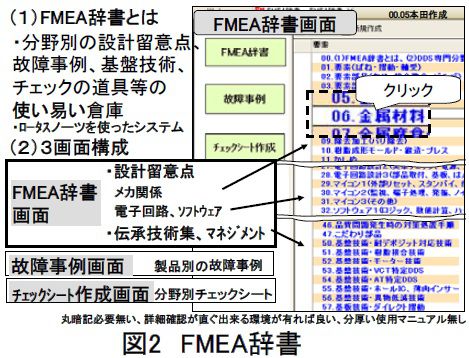

図1に改善の考え方と進め方を示しますが「気づく」ためには、まず設計者や審議者が個々に高い技術力を持つことが必要です。この技術力向上を補填するのが「F...

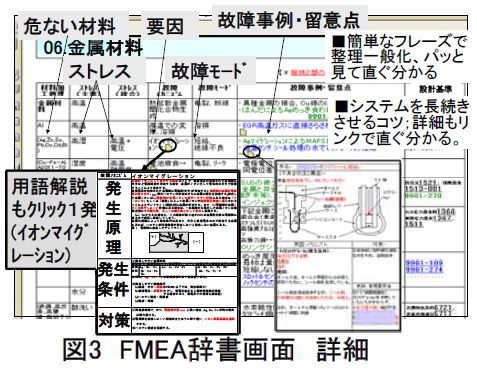

例えば図2の金属材料をクリックすると図3のように、不具合事例と留意点が横軸「危ない材料」、「ストレス」、「要因(故障メカニズム)」、「故障モード」、「不具合事例・留意点」、「設計基準」の順に簡単なフレーズで整理、一般化された画面が現れます。金属材料だけで約50種類の「故障メカニズム」が記載されています。さらに詳しく知りたい場合は、該当するブックマークをクリックするだけで、詳細な説明資料を見ることができます。特に不具合事例・留意点については、誰が見てもひと目ですぐに理解できるように図解画を多用し「不具合状況、原因、対策、教訓」をA4、1枚に整理し私が書き直しまた。

例えば図2の金属材料をクリックすると図3のように、不具合事例と留意点が横軸「危ない材料」、「ストレス」、「要因(故障メカニズム)」、「故障モード」、「不具合事例・留意点」、「設計基準」の順に簡単なフレーズで整理、一般化された画面が現れます。金属材料だけで約50種類の「故障メカニズム」が記載されています。さらに詳しく知りたい場合は、該当するブックマークをクリックするだけで、詳細な説明資料を見ることができます。特に不具合事例・留意点については、誰が見てもひと目ですぐに理解できるように図解画を多用し「不具合状況、原因、対策、教訓」をA4、1枚に整理し私が書き直しまた。 図2のチェックシート画面には、項目ごとのチェックシートが格納されており、金属部品を設計したら、設計者がチェックする事になっています。これが、二重三重チェックの一回目です。

図2のチェックシート画面には、項目ごとのチェックシートが格納されており、金属部品を設計したら、設計者がチェックする事になっています。これが、二重三重チェックの一回目です。