2.デザインレビュー FMEA チーム活動(PQDR)

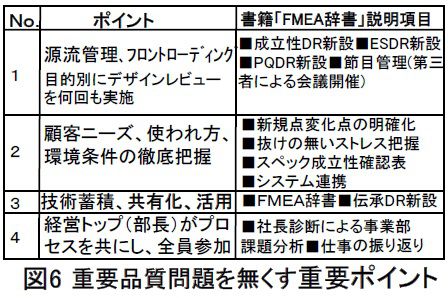

前編に続いて解説します。DR(デザインレビュー)で一度に多くのことを確認するのは難しいです。工夫をしないとDRは単なる儀式となってしまいますので機能品事業部では、開発初期段階の成立性デザインレビュー(以下、成立性DR)、初回試作図面のアーリーステージデザインビュー(以下、ESDR)など目的別にDRを何回も実施しています。

FMEAチーム活動は、品質に特化したDR(PQDR と命名 ;Perfect Quality Design Review)であり、設計者が作成したFMEAを元に関係者が集まり、心配点を抜けなく洗い出す活動です。 この活動は他部署の専門家にも参加してもらうため、スケジュールの確保が難しいことや出席者の疲労や効率を考え、審議項目別(例えば樹脂関係だけで開催など)に日程を細かく分け、 できる限り短時間(2~3 時間)で開くようにしています。人間が集中できる時間は2~3 時間であることから、時間が足らなければ次週再度開催して続きから行います。

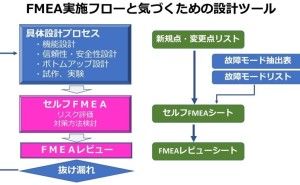

製品説明の後、漏れなく不具合を予測するため、まず新規点・変化点を明確にし、参加者の共有を図ります。これも不具合を無くす重要なポイントの一つです。新規点・変更点が明確でなかったために誰もディメリットを考えず、問題を起こしてしまうことが多いのです。 次に設計者が作成したFMEAシートを基にFMEA辞書を見たり、気づきのキーワード集を使って心配点の抜けがないかを確認します。これが3回目のチェックです。

3.気付きを支える管理や仕組み

不具合がなぜ発生したのか突き詰めていくと、ハード的な原因の対策だけでは解決できません。 改善すべきは人ではなく“プロセス”です。必ず人材育成やマネジメント、仕組みなどソフト面の改善を行わないと未然防止ができない事に気付きます。手順書や約束事はヒューマンエラー防止の第一歩でもあります。

ここでいう“仕組み”とは会社のルールやレビュー会議、チーム活動を意味します。マネジメント技術は、主にグループリーダーが管理をするための技術のことを示しています。

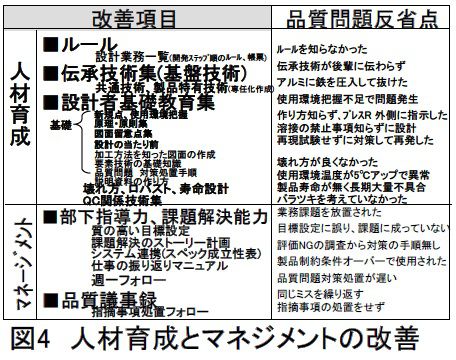

3.1 人材育成とマネジメント技術の改善

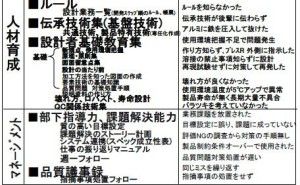

図4に人材育成とマネジメントの改善項目をまとめました。これらはすべて不具合の分析結果から生じた改善活動です。

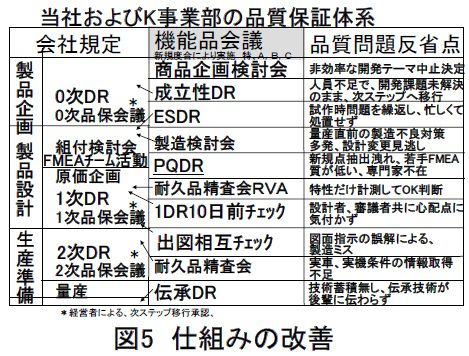

3.2 仕組みの改善

図5は仕組みの改善事例をまとめたもので、左側が当社の会社規定で定められている会議体、中央に機能品事業部独自で実施している会議体、右側には会議体創設のいきさつを記入しています。つまり、それぞれの会議体の目的とどんな不具合の反省から創設されたかを示しています。2節で説明した「FMEAチーム活動」はやり方を改善した事例です。

その他に成立性DR、ESDR、耐久品精査会(RVA:Reliability Visual Audit)、伝承デザインレビュー(以下、伝承DR)などを実施しています。

生産技術も製品企画段階から参加し、製造課題を早く見つけて解決するための部署を設けフロントローディング活動を実施しています。

4.FMEAを利用した設計のまとめ

4.1 心配点に気付く活動の効果

上記に示したFMEAチーム活動を進めた結果、技術部の「正式出図後量産立ち上りまでの設変件数」は0件(2010年)を達成し、事業部の品質も年々良くなっています。 これはFMEA辞書で設計者の技術力アッ...