DR(デザインレビュー)とは、製品の開発・設計プロセスの各段階でその成果物を審査することにより、製品のQCDを確保する活動のことです。

DRとはどのようなものか?定義・目的や種類、進め方のコツなどについて解説します。

DRについての詳細記事・セミナーはこちら

「DR(デザインレビュー)」とは?

DRとは、製品開発に関わる複数部門の担当者が参加して開発・設計の成果物を審査することにより、品質・コストを確保し、また開発の手戻りを未然防止する活動です。

DR(デザインレビュー)の定義

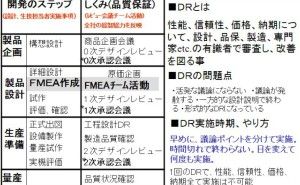

DRとは、企画・基本設計・先行試作・詳細設計・一次試作・量産試作など製品開発・設計の各フェーズにおいて、その成果物を企画、開発、設計、製造、品質、購買、営業などの関係者の参加により審査するプロセスのことです。予め定めた基準に照らして次の段階への移行の可否を判断することで品質・コストを確保し、開発の手戻りを未然防止します。

ISO9001:2015では、DRは「設計・開発の管理」のプロセスとして規定されています。

8.3.4 設計・開発の管理

組織は,次の事項を確実にするために,設計・開発プロセスを管理しなければならない。

a) 達成すべき結果を定める。

b) 設計・開発の結果の,要求事項を満たす能力を評価するために,レビューを行う。

c) 設計・開発からのアウトプットが,インプットの要求事項を満たすことを確実にするために,検証活動を行う。

d) 結果として得られる製品及びサービスが,指定された用途又は意図された用途に応じた要求事項を満たすことを確実にするために,妥当性確認活動を行う。

e) レビュー,又は検証及び妥当性確認の活動中に明確になった問題に対して必要な処置をとる。

f) これらの活動についての文書化した情報を保持する。

注記 設計・開発のレビュー,検証及び妥当性確認は,異なる目的をもつ。これらは,組織の製品及びサービスに応じた適切な形で,個別に又は組み合わせて行うことができる。

この注記に記されているように、DRの実施方法やタイミングは個々の企業や業種、製品によってそれぞれ最適化されており、1つの定まった形態というものは存在しません。

DR(デザインレビュー)の4タイプ

広い意味でのDRは、以下のような4タイプに分けて捉えることができます。

タイプ1 発注者から受ける審査

製品やシステムの受注者が主催し、発注者が受注仕様書をもとに審査する会議です。

タイプ2 開発プロセスの移行審査・承認

企画・基本設計・先行試作・詳細設計・一次試作・量産試作などの各フェーズの最終段階で、次の段階への移行可否を審査する会議です。基本的には、企画、開発、設計、製造、品質、購買、営業など、製品に関わる全部署が参加し、要求仕様を満たしているか、信頼性や安全性などの問題はないか確認します。

タイプ3 計画の評価と問題点抽出を行う組織的活動

各設計段階の節目のタイミングで関係する専門家が集まり、設計上の問題を抽出して対策を検討する会議です。タイプ2が承認を主な目的としているのに対し、タイプ3は具体的な問題点を洗い出すことが主な目的となります。次のタイプ4と対比して「フォーマルデザインレビュー(FDR)」とも呼びます。

タイプ4 部内で行われる技術的討論

タイプ1~3は設計部門外の各部署や専門家を交えて行うのに対して、タイプ4は設計チーム・部門内で行う技術検討会で、問題点を早期に抽出して対策するために、必要に応じて少人数で行います。タイプ3と対比して「インフォーマルデザインレビュー(IDR)」とも呼びます。

製品設計プロセスにおいてDRと呼ばれるものは、多くの場合このうちタイプ2とタイプ3に該当します。

DR(デザインレビュー)を行う目的

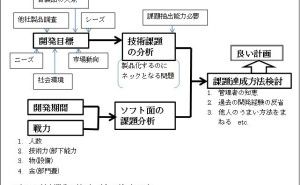

DRを行なう大きな目的は、製品のQCD(品質・コスト・納期)を確保することです。設計の各フェーズで、設計者が提示した成果物と設計根拠の情報をもとに、アセッサー(評価・査定者)が幅広い視点からの専門的評価・審議を行います。設定された判定基準に照らして次のフェーズへの移行可否を判断することで、品質の確保・向上およびコストの低減、トラブルの防止による開発期間短縮・納期遵守をはかります。

DR(デザインレビュー)を行うメリット

開発プロセス関連部署のメンバーや専門家などが独自の視点から評価・提案することにより、設計や構想の問題点や改善点を抽出し、製品品質を向上させることができます。開発プロセスの中で実際のトラブルが発生する前にそれを予測して対処することができ、開発の手戻りを防止することができるため、開発期間の短縮や遅延防止に役立ちます。

またデザインレビューを通じて関連する各部署の担当者がプロジェクトの目的や開発目標、進捗状況や問題点などを共有し、全体の整合が取れた効率的な開発が行えるようになるというメリットも見逃せません。

さらにはデザインレビューのあり方を考えることが設計開発プロセスの見直し・改善につながり、組織としての効率化と開発力・設計力の向上につながることも重要なポイントです。

DR(デザインレビュー)の4つの段階とは

DRの実際の実施タイミングや内容・手順は、既に述べたようにそれぞれの企業や業種、製品のQCDを達成するために最適化された手順で行われます。ここでは代表的なパターンとして、DR1~DR4の4つの段階に分けて行うDRについて説明します。

DR1(企画審査)の役割

DR1は商品企画フェーズのDRです。事業戦略に沿って策定した商品展開のロードマップをもとに、市場動向や顧客要求、自社と他社の商品動向や技術開発状況などを勘案しながら、自社の強みと結びついた競争力のある商品コンセプトを設定して開発要求仕様に落とし込みます。

この開発要求仕様は次のフェーズである構想設計に向けたインプットとなるため、設計者が設計思想を明確にできるように必要十分な目標値を提示する必要があります。ここで過不足があると、市場ニーズとの不一致や競争力の不足、QCDの未達につながります。

さらに開発のためのリソースと日程を提示します。変化する法規制への対応も重要です。

以上の内容から判断し、次のフェーズである構想設計への移行を判定します。

DR2(構想審査)の役割

DR2は構想設計フェーズのDRです。商品企画フェーズから受けた開発要求仕様の目標値達成のために、複数の技術セット候補について全体の成立性や個々の採用技術の妥当性を検証して最も有望な構想案を選び、QCD目標を設定して開発計画としてまとめます。

設計者は、採用技術の概要や構成図、設計品質管理表などを提示し、設計項目およびその達成レベルの計画を報告します。品質項目は開発要求仕様をもとに、市場要求や競合製品のベンチマーク、過去トラブルの履歴など加味して設定します。採用技術に新規技術が含まれ開発未達のリスクがある場合には、バックアップ策を準備します。

アセッサー(評価・査定者)は、構想設計が目標とする設計品質に達しているかを第三者視点で判定します。また残課題やその対応策、次のフェーズに向けた対応などの助言を行います。

以上の内容から判断し、次のフェーズである詳細設計への移行の可否を判定します。

DR3(設計審査)の役割

DR3は詳細設計フェーズのDRです。品質目標達成の目途がついて出図可能レベルの設計が完了していること、設計根拠の妥当性が検証済であることを確認し、試作フェーズへの移行の可否を審査します。移行可能と判定されると実際の試作に進むため、開発全体のプロセスの中でも最も重要なデザインレビューです。

設計者は、設計計画書や詳細設計完了報告書、点検結果報告書などを提示し、設計結果に基づいて品質目標達成が可能であることを示します。構想設計フェーズで決定した設計目標値実現のための詳細設計を実施し、3Dデータによる詳細なモデリングやシミュレーション・実験によるデータを反映して設計を確定します。

アセッサーは、設計が達成すべき設計品質に達しているかを第三者視点で確認します。

以上の内容から判断し、次のフェーズである試作評価への移行の可否を判定します。

DR4(量産前審査)の役割

DR4は試作評価フェーズのDRです。試作用図面をもとに部品が手配されて試作品が作られると、評価部門が各種の性能評価試験を実施し、その結果を受けて設計品質確認会を開いて評価基準の達成状況を確認します。

評価基準をすべてクリアしたかどうかで、最終のフェーズである量産への移行の可否を判定します。

DR(デザインレビュー)を円滑に進めるためのコツ

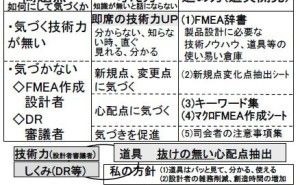

DRは多くの企業で行われていますが、設計者の一方的説明となってしまう、専門家が多忙で出席できないなどさまざまな理由で実施目的に合った活発な議論がなされず、形骸化してしまっている...