◆ 故障原因のチェックリストを作れば解決

今回は、各種設計の品質問題を未然に防止する方法を解説します。この手法で事業部の図面出図後の設計変更件数0件、市場クレーム率を3分の一、リコールのような重要品質問題0件を達成し、日本科学技術連盟の品質奨励賞をいただきました。

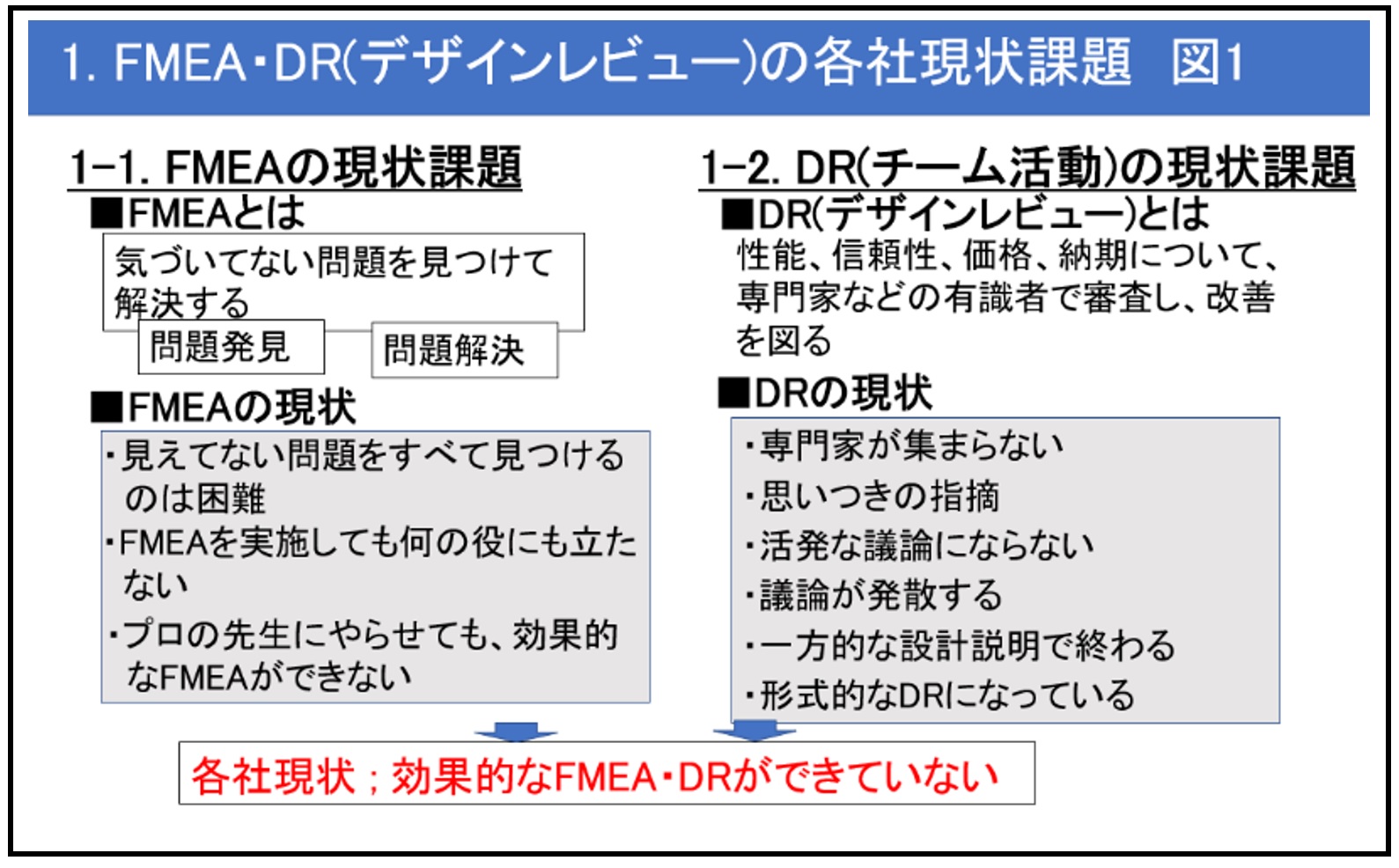

1.FMEA・DR(デザインレビュー)の各社現状課題

1-1.FMEAの現状課題

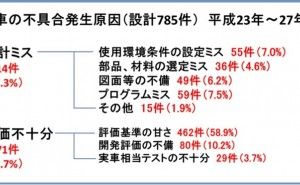

FMEAというのは、設計段階で故障する可能性のある要因を思い浮かべ、その故障が起きないように未然に確認処置しておく手法です。しかし、全ての故障パターンに気づくのは非常に難しく、未然防止ができている会社は、ほとんどありません。その証拠が毎年、30件以上/月のリコールの届出です。この、気づいてない問題をすべて見つけるのが困難なため、品質問題を0にするという事は非常に難しいのが実情です。

1-2.DR(デザインレビュー)の現状課題

品質問題を考える際、具体的には、まず設計者が、自分の設計した製品の考えられる各種故障パターンを思い浮かべるのですが、設計者一人の知識では、限りがあります。そこで、知識の豊富な人に聞くとか、専門家や有識者を集めて、気づいてない問題が無いか指摘してもらうDR(デザインレビュー)を実施します。しかし、専門家、有識者自身も自分の仕事を持っているため、なかなか集まりません。もし集まったとしても、思いついた指摘を言うだけで終わるのがほとんどではないでしょうか。中小企業の場合には、専門家がいないので、DRも出来ません。問題なのは、審議者として出席するだけで、一言も指摘をしない人が多く、活発な議論にならないという事が現状ではないでしょうか。

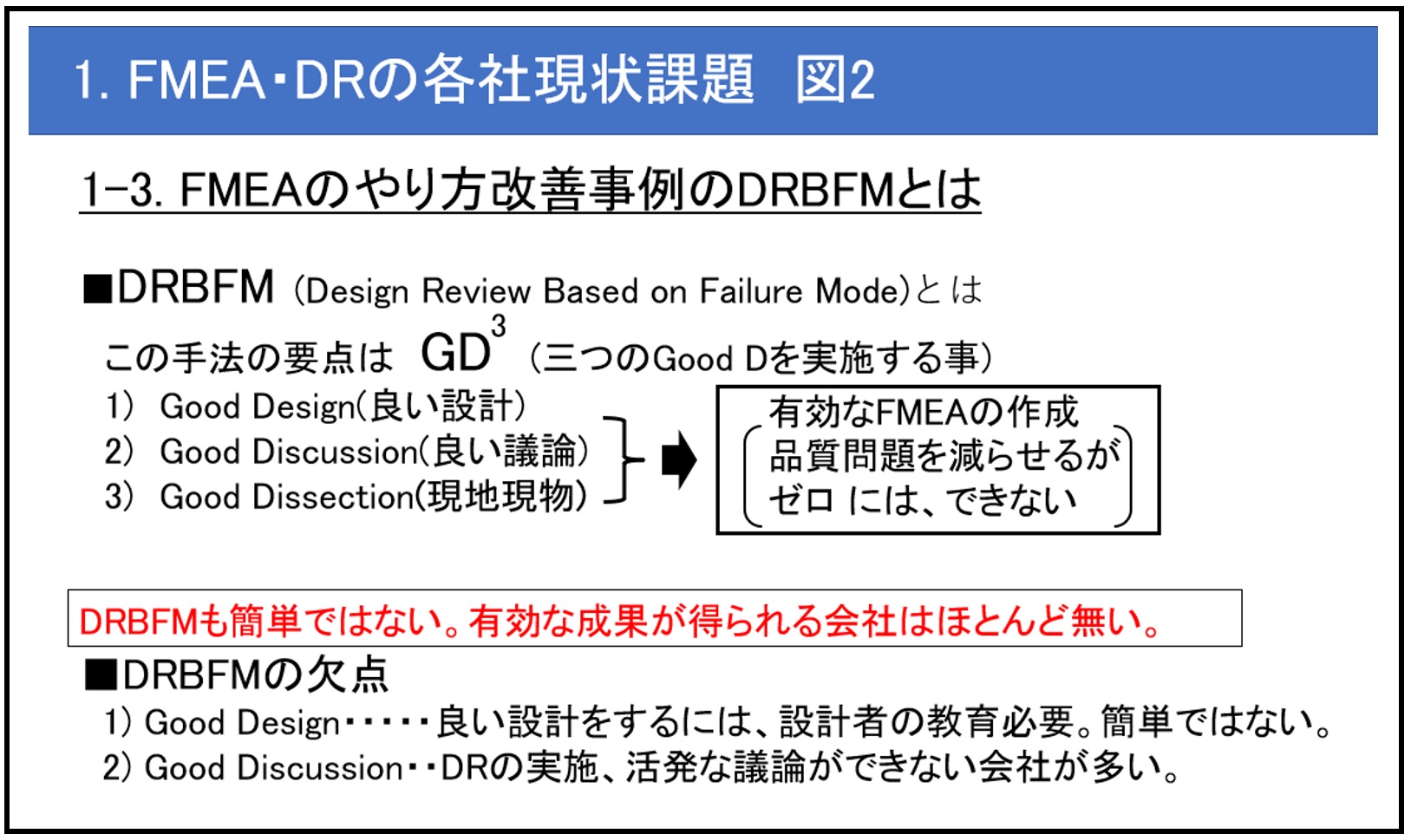

1-3.FMEAのやり方改善事例のDRBFMとは

そのため、FMEAのやり方を改善する取り組みがされてきました。その代表的な手法が、トヨタ自動車の吉村氏が開発した、DRBFMです。この手法の要点はGD3すなわち、まず初めが肝心で、優秀な設計者に故障の起きない良い設計(Good Design)をしてもらいましょう。二つ目が皆で集まって、気づいてない故障がないか良い議論(Good Discussion)をし、抜けを無くしましょう。三つ目が、設計した後、問題が起きないか各種試験を実施しますが、試験後の物をよく見て(Good Dissection)、故障の兆候を見つけましょうという手法です。

しかし、これも、良い設計をするには、設計者の教育が必要になります。簡単な事ではありません。良い議論も、できない会社がほとんどだと思います。すべての見えない問題に気づく道具無くして、議論しても抜けが出ます。

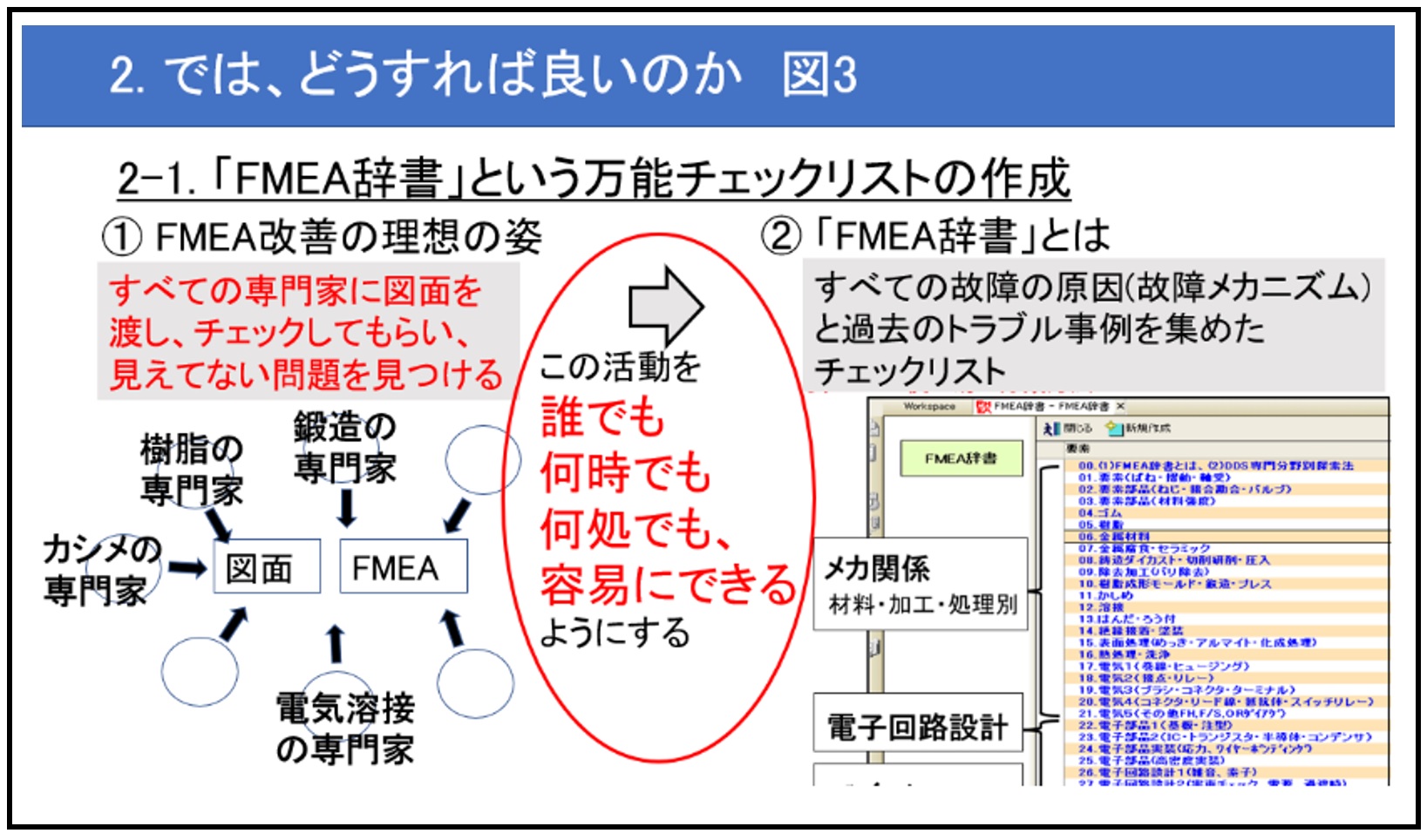

2.FMEAの現状課題をどうすれば良いのか

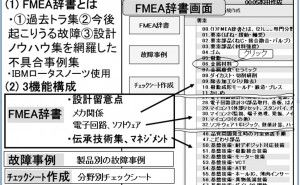

2-1. 「FMEA辞書」という万能チェックリストの作成

ではどうしたらよいのでしょうか。誰でも、何時でもできる未然防止の道具を作れば良いのです。それが、私が作った「FMEA辞書」という故障の原因(故障メカニズム)のチェックリストです。以下で説明します。

① FMEAのやり方改善の理想の姿

FMEA改善の理想の姿は、全ての専門家に図面を渡して、一つ一つチェックしてもらって、見えてない問題をすべて見つけてもらう事です。例えば樹脂製品なら樹脂の専門家に過去のトラブル事例他、専門知識を生かして漏れなくチェックをしてもらう。金属を叩いて作る製品は、鍛造の専門家にチェックしてもらうというやり方です。

この活動を誰でも何時でも何処でも容易にできるようにすれば良いのです。それが、「FMEA辞書」という名前をつけた不具合事例集チェックリストです。

②「FMEA辞書」とは

材料、処理、加工に関する専門家の知識であるすべての故障の原因(故障メカニズム)と過去のトラブル集をまとめたチェックリスト集です。メカだけでなく、電気、電子部品、電子回路設計、マイコン、ソフトウェアまで網羅しています。

そんな物ができるわけがないと思う人が多いと思います。設計のプロなら、やる気があればできます。故障モードのチェックリストではなく、故障の原因(故障メカニズム)のチェックリストで見えてない問題にすべて気づくことができます。その説明を次にします。

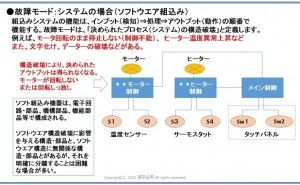

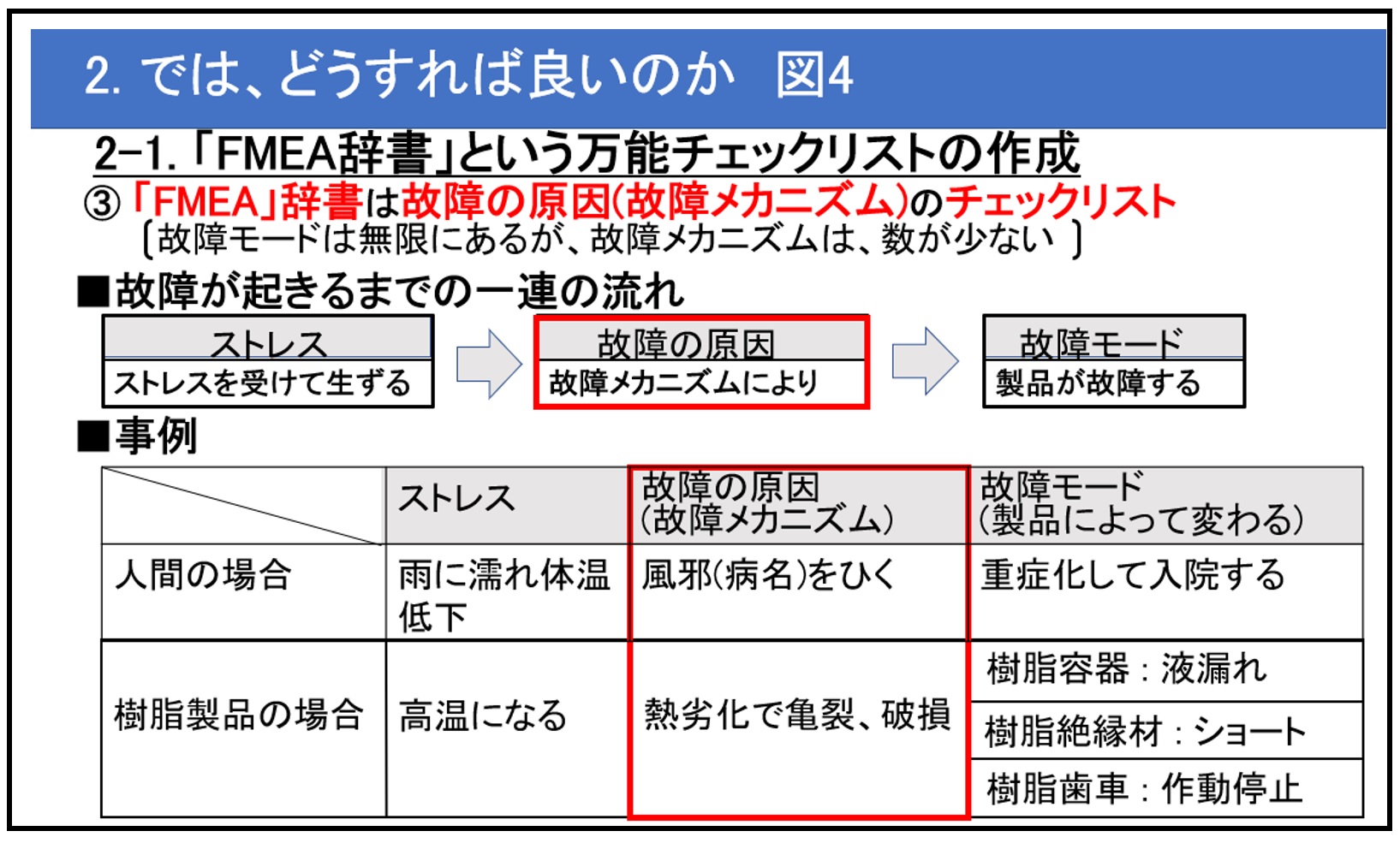

③「FMEA辞書」は故障の原因のチェックリスト

品質問題は、ストレス➡故障の原因(故障メカニズム)➡故障モードの一連の流れで起こります。その例を図4に示します。

理解しやすい事例として、人間の場合、雨に濡れ、体温が低下するというストレスを受け、風邪をひくという故障の原因で、重症化して入院するという故障モードになります。これを未然防止するには、故障の原因である病名のチェックリストを作り、すべての病名を一つ一つチェックして、患者が風邪をひく可能性が高いと判断したら、事前に風邪薬を飲み、すぐに着替えをし、体を温めれば、入院することを未然防止できます。さらに、症状と検査結果の項目、処置方法の項目を追加し、患者の症状から、該当する病名を出し、検査結果から、病名を特定し処置することができれば、未熟医師でも一流医師並みの診断ができ、誤診を未然に防止できます。

これと同様に、樹脂製品の場合、高温により樹脂が熱劣化して破損し、樹脂製の容器であれば、液漏れというのが故障モードになります。樹脂が絶縁材として電子回路に使われていれば、ショートという故障モード、樹脂製の歯車の場合は作動停止という故障モードになります。ですから、故障モードは五万とありますので、故障モードのチェックリストは作れません。

しかし、故障の原因なら、数の多い樹脂の場合でも熱劣化以外に、加水分解、クリープ、環境応力割れ、低温脆性など、約50~60個ぐらいしかありませんので、この故障の原因のチェックリストを作れば良いのです。

2-2.人の能力、場面に合わせたチェックリストを作る

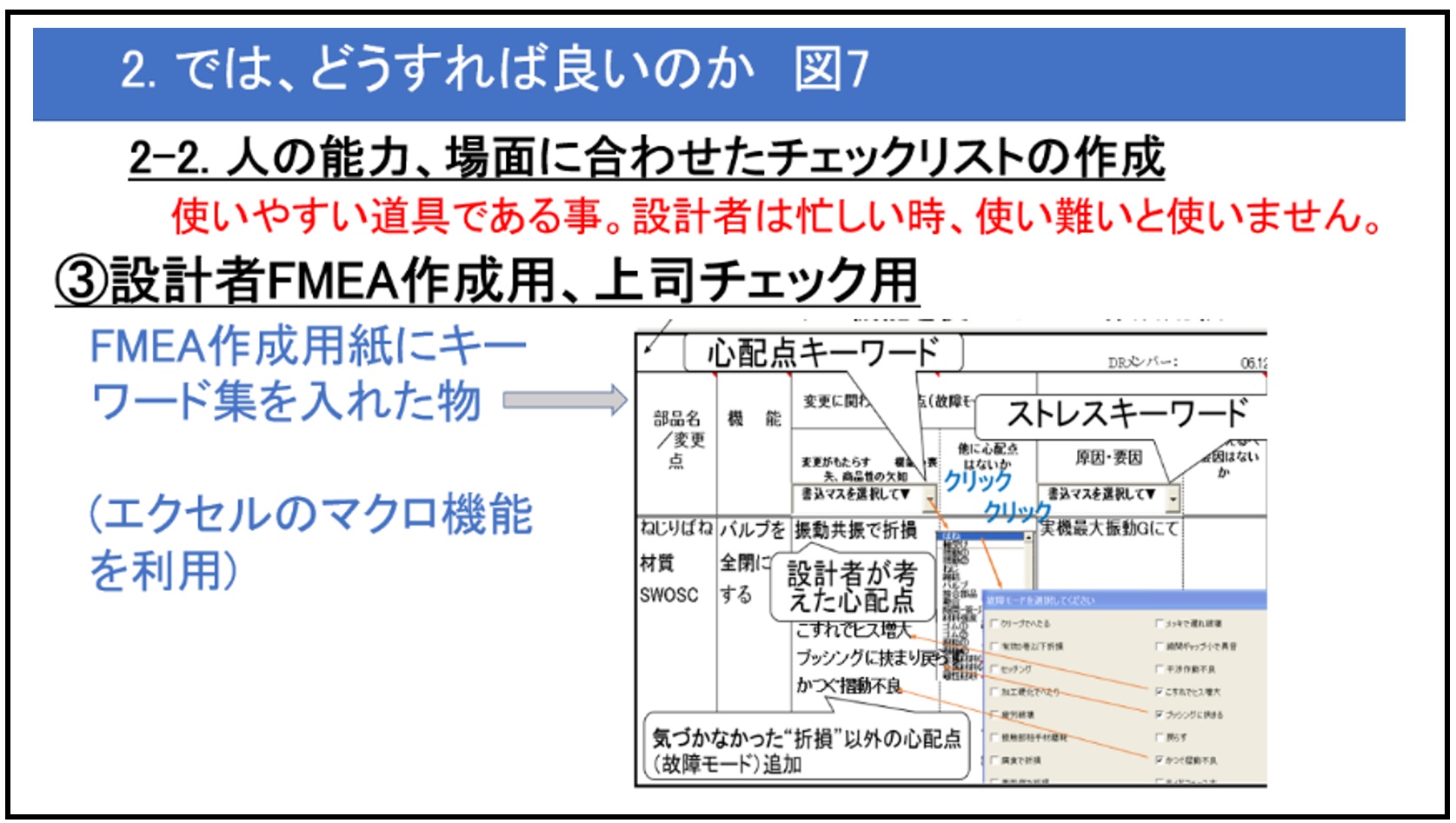

チェックリストもただ作れば良いというのではなく、前述したように、ストレス、故障の原因、故障モードが分かるように表記し、誰でも理解できるように、用語、定義、キーワードの設定を統一して記述します。また、使用者側の事情に合わせたチェックリストを何種類も作る必要があります。設計者は忙しい時には、使いにくい道具は使いませんし、面倒な作業はやりませんので。

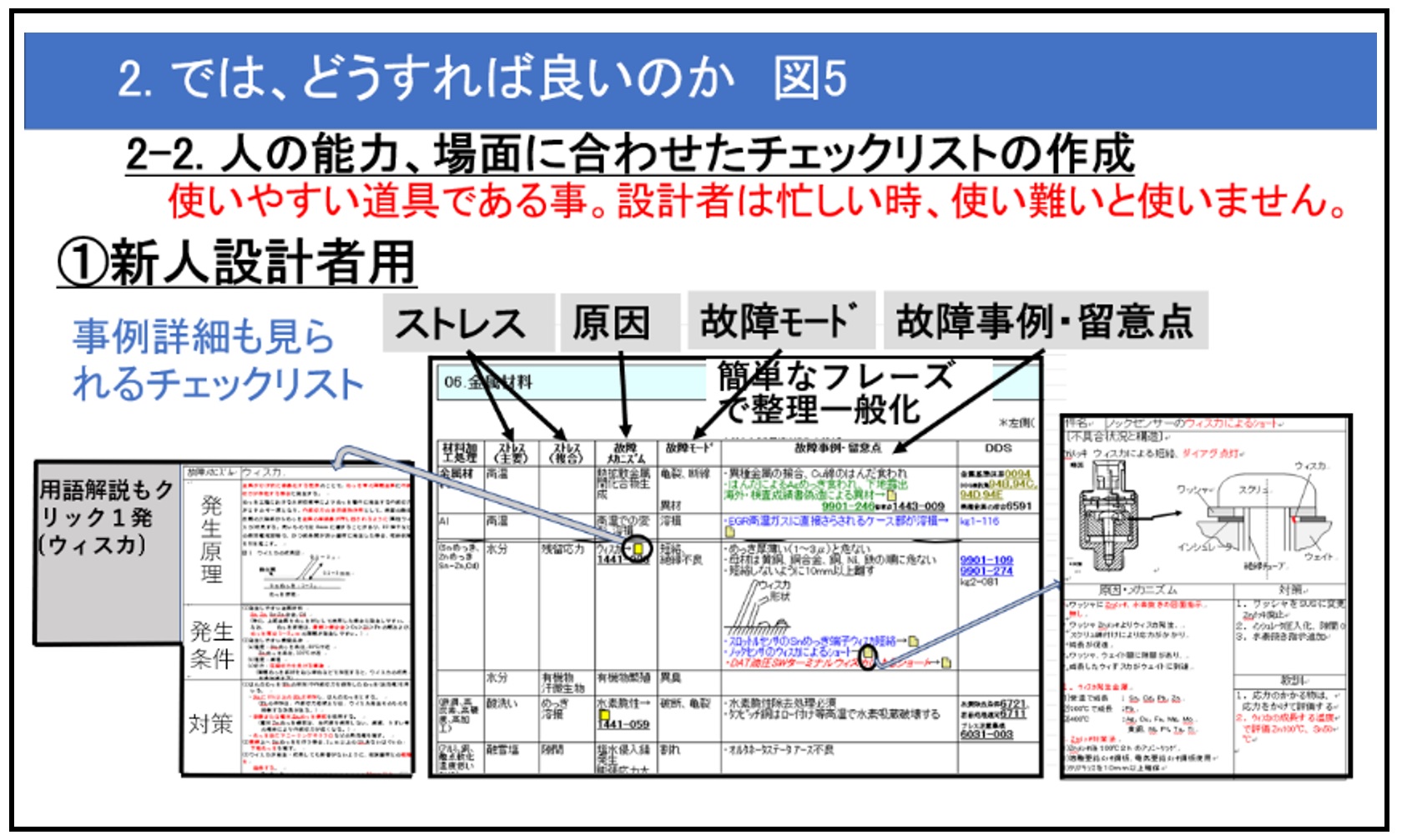

① 新人用チェックリスト

ハイパーリンクを使って、事例詳細も見られる新人設計者用のチェックリスト、

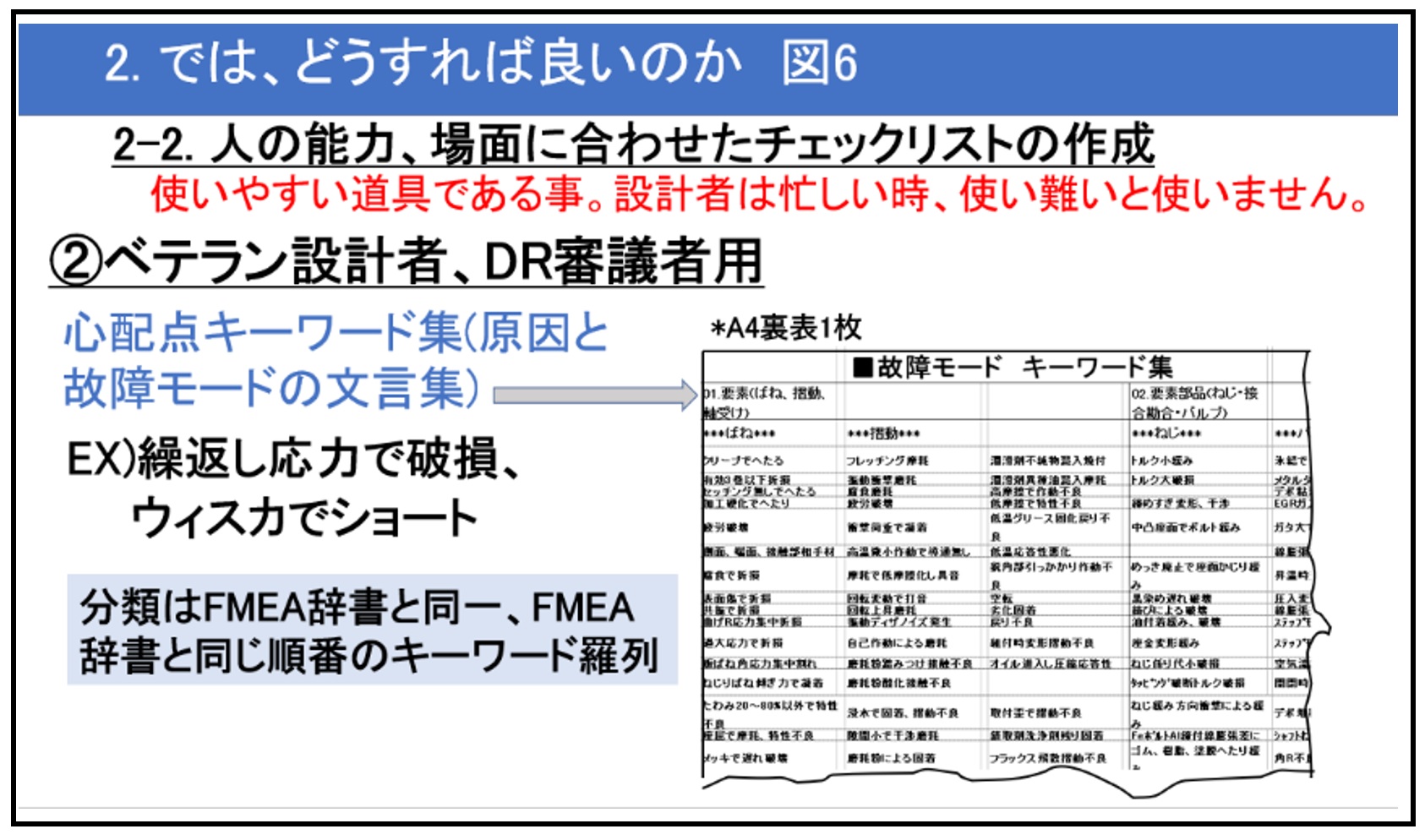

② ベテラン設計者、DR審議者用チェックリスト

原因と故障モードの...