◆方針展開と小集団改善活動に関する問題と対策

前回のその15に続いて解説します。

経営方針・事業計画・目標管理の関連性を踏まえず、それぞれに改善の課題を決める事で本来狙わなければならない企業の将来像(代表者の夢、志)に沿った活動をすることから離れ、方向性を見失って実施しなければならない課題が増し、どの課題も中途半端な処理に終わり形式的な発表会になって、目標の達成感を味わう事がなく空しさが募ります。そのような事態になることを避けるために、次のような取り組みをすると良いでしょう。

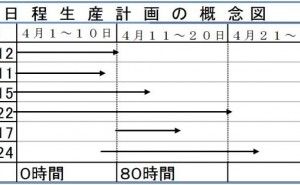

各部門に課された目標管理の課題を達成させるために、職場内の小集団に細分化した改善テーマを割り当てることになります。コストダウン、不良率の低減、リードタイムの短縮など、現場で実際に発生している損失の内容と関連付けることで改善のテーマは見つけ出せます。今回は、リードタイムの短縮との関連付けを解説します。

◆リードタイムの短縮との関連付け

リ-ドタイム短縮の目標を達成するには、仕事の流れに円滑性を欠いている工程を見つけ出す事が着目点になります。次のような6分類の問題が考えられます。

(1)同期化が図られていない工程の存在

(2)段取り替え時間が長い

(3)調達品の手配漏れ、遅れ、品質不良

(4)工程内で手直しの発生

(5)変更の頻発

(6)人員配置の問題、欠勤者の発生

この内の何が問題になるのか、その概略を把握する事は管理者の役目です。日常から少し離れて仕事の流れを観察するように努め、問題になると考えられる工程の見当をつける事が何よりも大切です。何もかも一から記録分析しなければならないようなことでは、時間と費用がかかり過ぎます。

(1)同期化が図られていない工程の存在

生産ラインの中にネック工程があるとその工程の処理能力に全体の工程が制約され、他の工程で早く処理する改善が行われても全体の流れに貢献せずムダになります。

中小製造業では単品・多品種少量生産で、かつ、短納期の受注品が多く、繰り返し生産の頻度が少なくなってきているから、ネック工程に対して最も効果の上がりやす方法は、多能工の育成です。多能工を配置し、負荷が過大になっている前工程の応援を行って同期化を図り、ネック工程を解消するのが最も効果を上げやすようです。

多能工の育成に当たって、まず作業員は担当工程の作業が確実に処理できる事を上司の判断で確認された上で、他の工程の作業法習得目標を立てます。

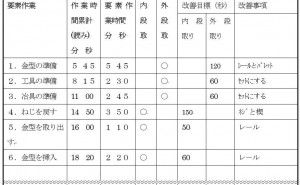

(2)段取り替え時間が長い

段取り変え時間が長くかるようでは単品・多品種少量生産の最大の障害になります。この時間短縮はコストダウン、品質問題にも影響する重要な課題です。改善が必要と考えられる工程の段取り替え作業を要素作業に分解し、要素作業別にどの程度の時間が費やされているのか、秒単位で測定し、5Sに関連する改善から始めて全ての要素作業について時間短縮を図っていきます。

(3)調達品の手配漏れ、遅れ、品質不良

調達品の問題が生産計画を狂わせ、リ-ドタイム短縮を阻害します。製造部門は、調達品で問題を起こした部品名と発生した内容を1ヶ月単位でまとめ、改善対策を立てるように資材・設計等の関係のある部門に協力を求めます。資材担当は調達先に対して問題発生状況の一覧表を提示し、改善対策を回答するように指導します。これらの処置は担当の管理者が中心になり、部門内の協力を得て年間の改善計画を立てます。

(4)工程内で手直しの発生

手直しが発生すると生産計画が狂い、リ-ドタイム短縮はできなくなります。その対策として、問題発生の都度、発生源になった担当者に戻し指導を行い修正させます。検査など発生箇所以外の所で修正を実施すると、発生者に自覚を促すことはできません。発生した内容の記録を残し、月間の集計結果を掲示して月次の推移が一覧できるようにし、品質問題に対して注意力を強めるようにします。

併せて、作業手順書に基く技能教育、品質基準を、限度見本や図解などで明示し、チェック方法を決めて、作業者が品質を工程内で作り込んで次工程に送るように指導します。不良防止対策として講じた項目について、月次の記録が減少する方向に変化していない時には、講じた対策が間違っていると考えて対策の再検討をします。

(5)変更の頻発

仕様の変更を例に考えてみましょう。生産に移行した後で仕様変更が発生すると、段取り替えに余分な時間を費やして損失を増大させます。これらが基になって、品質不良の発生や納期遅延問題に発展することは珍しいことではありません。

仕様変更は営業担当者に言わせると「相手があることだから」として、取引先に原因があるような意見が示されます。しかし、数人の営業担当者について仕様変更の頻度に差異が出る原因を調べると、変更頻度の少ない担当者は、相手の言いなりになることなく、品質仕...

経営方針・事業計画・目標管理の関連性を踏まえず、それぞれに改善の課題を決める事で本来狙わなければならない企業の将来像(代表者の夢、志)に沿った活動をすることから離れ、方向性を見失って実施しなければならない課題が増し、どの課題も中途半端な処理に終わり形式的な発表会になって、目標の達成感を味わう事がなく空しさが募ります。そのような事態になることを避けるために、次のような取り組みをすると良いでしょう。

経営方針・事業計画・目標管理の関連性を踏まえず、それぞれに改善の課題を決める事で本来狙わなければならない企業の将来像(代表者の夢、志)に沿った活動をすることから離れ、方向性を見失って実施しなければならない課題が増し、どの課題も中途半端な処理に終わり形式的な発表会になって、目標の達成感を味わう事がなく空しさが募ります。そのような事態になることを避けるために、次のような取り組みをすると良いでしょう。

![[エキスパート会員インタビュー記事]半導体業界の改革者、技術とビジョンの融合(友安 昌幸 氏)](https://assets.monodukuri.com/article/jirei/2239/12c5f9da-5e37-476e-866e-51c115f17770-thumb.png?d=0x0)