品質管理には様々な技法がありますが、それらは主にアメリカやヨーロッパから理論が輸入、翻訳され製造業で広く使われるようになりました。TQM、TQC、QCストーリーのほか最近ではISO9000、TS9000などがあります。しかし4M変更管理に関しては「日常業務に密着した活動」で、学者よりむしろ実務家の研究分野のため体系化が困難な面があります。

4M変化点管理(4M変動管理)を行う目的は何でしょう。重要なキーワードは「異常」「先手管理」「重点項目」「予測できる変化点」「予測できない変化点」です。取引先からの要望で変化点管理を実施しなさいと言われることがよくあります。取引先は一体、どのような意図をもって要望を出しているのでしょう。

それでは改めて、4M変化点管理とは何でしょうか?物事を行うのには、その目的と手段、そしてその効果を知る必要があります。まず4M変化点管理の目的は、「不良の前兆を捉え、対策する」です。そのことによって、顧客の要求であるQCDを確保できるのです。そして「初期流動管理」「異常の検出・対策」「重点管理」などが、その手段に相当します。最後の効果としては、不良や納期遅れが出る前に、事前にその「芽を摘んでしまう」ことで不良を発生させない、流出させない、納期遅れを起こさないという点が挙げられます。

「不良の前兆を捉え、対策する」のが4M変化点管理の目的ですが、そのためには工程設計や人材教育を万全に行ってから生産を開始することが前提です。今の時代、市場から多品種少量生産、短納期要求を突き付けられ、これら万全の準備が行えない状況になっています。

そのために4M変化点管理は、工場の日常管理における最も重要な位置付けになっているのです。いくら予防対策の仕組みを万全に講じても、生産現場では、変化点がきっかけとなって不具合が生じてしまいます。様々な変化点が生じても、不具合が生じないように管理する必要があるのです。変化点管理は、予防対策とも捉えられますが、もうすでに生産が始まってからの管理なので、厳密には予防対策とは言えません。予防対策は生産を始める前に工程設計段階で講ずる処置のことです。この予防対策の不備によって不具合が発生しないように管理すること、これが変化点管理の本質です。

1.4Ⅿ変更管理・変化点管理とは

2.4Ⅿ変更管理の体系化

4M変更(変動)管理とは、これら4Mの変化点を事前に把握し4Mの条件からなる製造工程をコントロールすることで出来栄えの品質特性としてQCDを良好な状態に保つ管理のことを指します。同様の意味で4M変化点管理ともいいます。

2.1 4Ⅿ変更管理のマネジメント・フロー

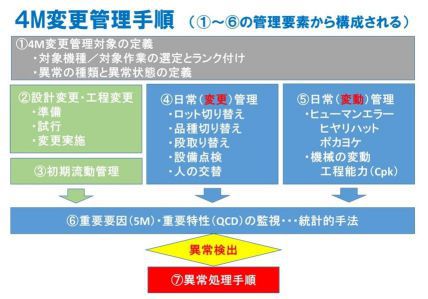

- (P)計画・・・管理の対象の定義づけとランク付け

- (D)実行・・・設計変更管理、工程変更管理/日常変更管理

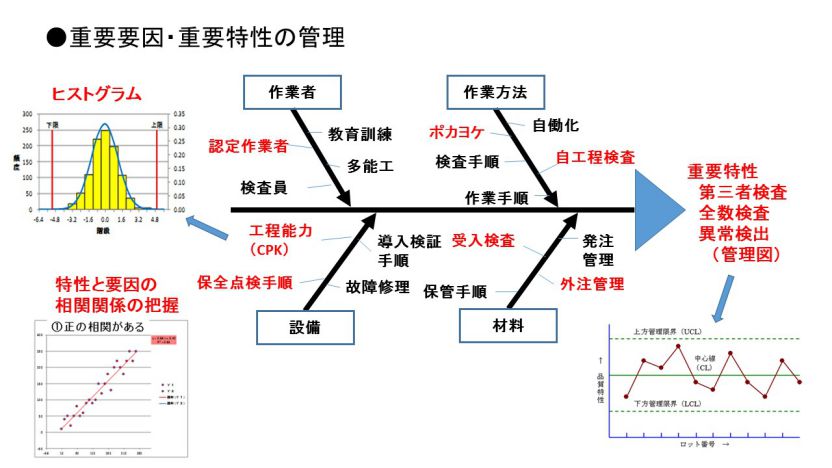

- (C)チェック・・・重要要因、重要特性の監視と異常検出

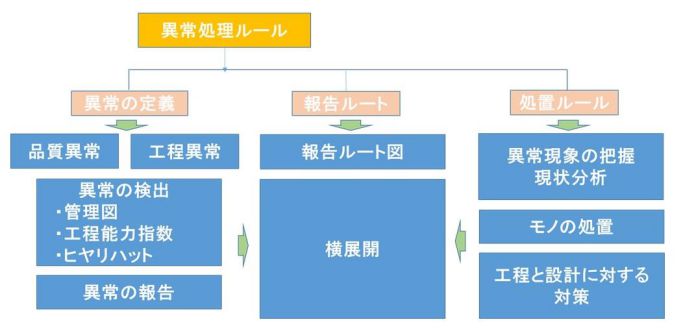

- (A)アクション・・・異常処理、不良処理

2.2 体系的4M変更管理

-

新規品:新しい要素技術、新しい開発要素を含む製品や部品の製造

-

変更品:お客様の仕様に関わる内容の変更要求、社内事情による寸法、材質、物性など設計仕様変更、設備の新設・増設・改造、加工法、製法、購入先、外注の変更など製造条件の変更

-

その他:生産再開品、重要品質問題発生後の生産頭出品、段取り替え品、スキルを要する工程にかかわる人員の交替直後の製品、設備など修復直後の製品、突発トラブル発生時の製品など

- 顧客の要求項目で承認を必要とする変化点

- 過去に発生した製造問題(市場クレーム、工程内不良)の解析結果

- ヒヤリ・ハット問題(不良予備軍)の解析結果

- 他社事例の解析結果

- 工程内観察結果

- ランクA・・品質に重大な影響を及ぼす設計変更、工程変更

- ランクB・・品質に影響を及ぼす軽微な設計変更、工程変更

- ランクC・・日常的に発生する工程の変更、作業者、治工具の変更、設備修理

- ランクD・・突発的に発生する”異常”の検出(品質異常、工程異常)

- 作業前の事前準備確認・・工程変更計画書作成、工程変更申請書提出(客先)

- 工程の変更・・QC工程表の変更、作業指示書の変更、治工具、測定機の確認

- 変更の適用・・変更適用のロットは、「初期品」として初期流動管理(★)を実施

- 結果の検証・・工程変更監査を実施、問題がなければ初期品監視を解除する