スマートファクトリ(またはインダストリアル IoT)の話題が盛り上がっています。産業関連のウェブサイトを見ても、ここ数年の間にスマートファクトリに関する記事がとても多く目に留まるようになりました。それらの記事では「今後スマートファクトリによって製造業の何が変わるのか」ということが様々な立場から議論されていたり、また成功事例なども紹介されているようです。

確かにスマートファクトリによって今後ますます製造業は変わっていくでしょう。そこで疑問というか、不安というか、これまで製造現場を改善してきたリーンやシックスシグマといった手法、そしてそれを担当してきた我々エンジニアは、スマートファクトリと共に今後いったいどのように変わっていくのでしょうか。

インターネット上を調べてみても、IIoT 機器を提供するメーカーやスマートファクトリ導入を積極的に薦める業界団体、またはすでにスマートファクトリを導入して成功した大企業の立場から書かれた記事はたくさん見つけることができるのですが、現場の担当者からの視点で書かれた記事はほとんど見つけることができません。そこでここでは「スマートファクトリによってリーンシックスシグマの役割が今後どう変わるのか」と題して、(あくまで)個人的な考察を現場担当者の視点から記したいと思います。

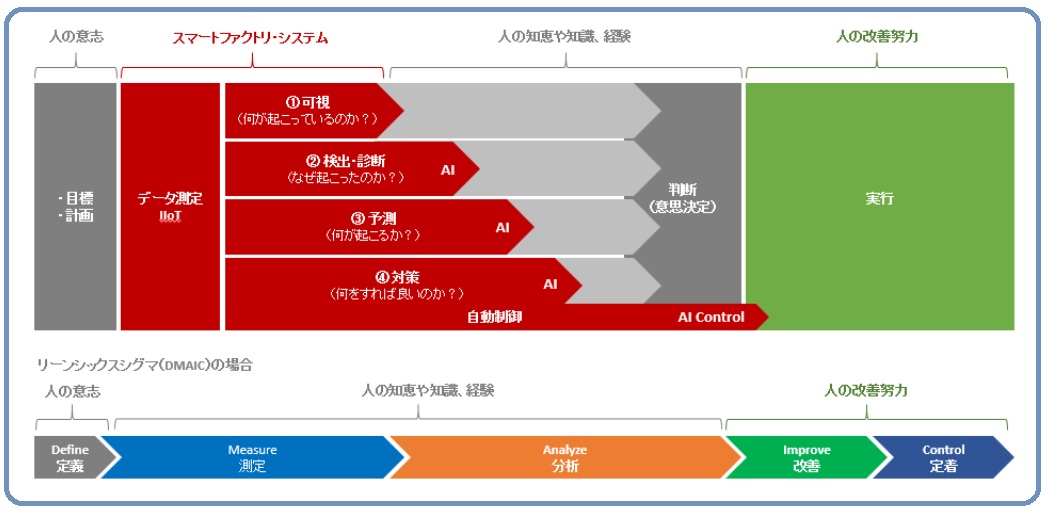

【スマートファクトリ導入の 4 段階】

「スマートファクトリの成功事例」を読むとたいていの場合、技術力や資源が豊富にある大企業が IIoT + AI を用いて自動制御を実現した、というようなことが書かれてあります。しかしそれは大企業だからできたのであって、技術力も資源も十分ではない大多数の一般的な企業はいったいどうすればよいのでしょうか。

スマートファクトリは一足飛びに IIoT + AI を最大限利用した自動制御のスマートファクトリになるのではなく、現実的には(特に大企業ではない一般的な企業の場合は) ROI(Return on Investment)を検討し、時間をかけながら、次の 4 段階を経て、順次スマートファクトリを構築していくのではないか、と言われています。

- 第 1 段階:可視(現場を見える化する)

- 第 2 段階:診断(故障や異常の検出や、センサーの診断などを行う)

- 第 3 段階:予測(故障や異常を予測する)

- 第 4 段階:対策(故障や異常を避けるための対策を示唆する)

自動制御を行うスマートファクトリが完成するまでの 4 段階はまだまだシステムが不完全なため、問題を解決したり、システムを改善するために、人の知恵や知識、経験に基づく高度な判断が求められるはずです。また改善のための速やかで正確な実行能力が必要となります。とりもなおさず、それはリーンシックスシグマが、プロセスの改善等で長らく行ってきたことと同じです。スマートファクトリとリーンシックスシグマは補完関係と言えるでしょう。

リーンシックスシグマ(DMAIC)は様々なツール類を使いながら、プロセス改善を 5 つのステップで行います。

- Define フェーズ : 達成すべきプロジェクトの目標を定義する

- Measure フェーズ : 現在のプロセスを測定する

- Analyze フェーズ : 現在のプロセスと達成目標とのギャップを分析し、改善方法を策定する

- Improve フェーズ : リスクを抑えながら改善策を実施し、新しいプロセスの最適化を行う

- Control フェーズ : 新しいプロセスが安定するよう制御し、定着を図る

リーンシックスシグマの Define フェーズは「人の意志」によって始まります。Measure フェーズと Analyze フェーズは「人の知恵や知識、経験」によって導かれます。そして Improve フェーズと Control フェーズは「人の改善努力」によって実ります。一方スマートファクトリは、ある段階を自動化してしまいます。しかし上の図のようにスマートファクトリとリーンシックスシグマの各フェーズを比べてみると、どちらも良く似ていることが分かります。

リーンシックスシグマのプロジェクトの経験を持つ方は、Measure フェーズと Analyze フェーズはとても時間がかかる作業であることを良くご存じだと思います。恐らくそのような時間のかかる人手に頼った作業は、今後次第に IIoT に置き換わっていくのではないでしょうか。

しかしスマートファクトリがまだ不完全である(つまり人の知恵や知識、経験や改善のための努力が必要である)第1段階から第4段階の間は、リーンシックスシグマが無くなってしまうことはないでしょう。むしろスマートファクトリの導入を促進するために、リーンシックスシグマに新たな役割が与えられるのだと思います。

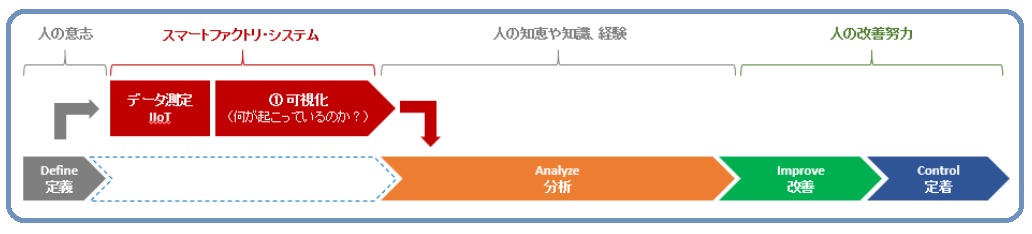

【 第1段階:可視(現場を見える化する)】

リーンシックスシグマの Define フェーズでは、次のように定義します。

- 問題の内容

- プロジェクトの範囲

- プロジェクトがビジネスに与える影響

- プロジェクトのコストや必要となるリソース

- プロジェクトで使うデータ(KPI、CTQ)

- プロジェクトのゴール

- プロジェクトの日程

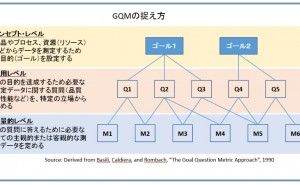

所謂 SMART (Specific、Measurable、Achievable、Relevant、Time bound)ゴールです。利用するツールは、ギャップ分析やVOC(ボイスオブカスタマー)が中心となります。

まず初めに「問題を解決するためにはどのようなデータを取得しなければならないか」ということが定義できれば、それからは IIoT の出番です。プロセスに必要最小限の IIoT ...