リーンシックスシグマを導入したいと思っても、人材や資金がネックとなって、なかなか導入できない企業がたくさんあります。またリーンシックスシグマを導入した企業であっても、それを活かしきれない企業があります。それらの企業にだいたい共通していることは、今の仕事が忙し過ぎて、新しいことを始める余裕がまったくない、ということです。

確かにどの企業も忙しく、毎日の仕事をこなすので手が一杯です。またリーンシックスシグマを新たに導入するには、余剰資源(人やお金、時間)が必要なことも事実です。しかし一方で、リーンシックスシグマを導入すると余剰資源が出てくることも事実です。「ニワトリが先か、タマゴが先か」のような議論ですが、ここでは無理を承知で少し持論を展開したいと思います。

余剰資源のない企業がリーンシックスシグマを始めるためには

- まずは少しずつリーンを導入しながら余剰資源を生み出す。

- その余剰資源を使ってリーンシックスシグマや DfSS を段階的に導入する。

- そして長期的に企業の競争力や商品の品質を高めていく。

これが最善の方法だと思っています。なぜなら、それが一番無理が無いし、企業や商品の競争力がつけば、そこからさらに余剰資源が生まれるという善循環が回り始めるからです。

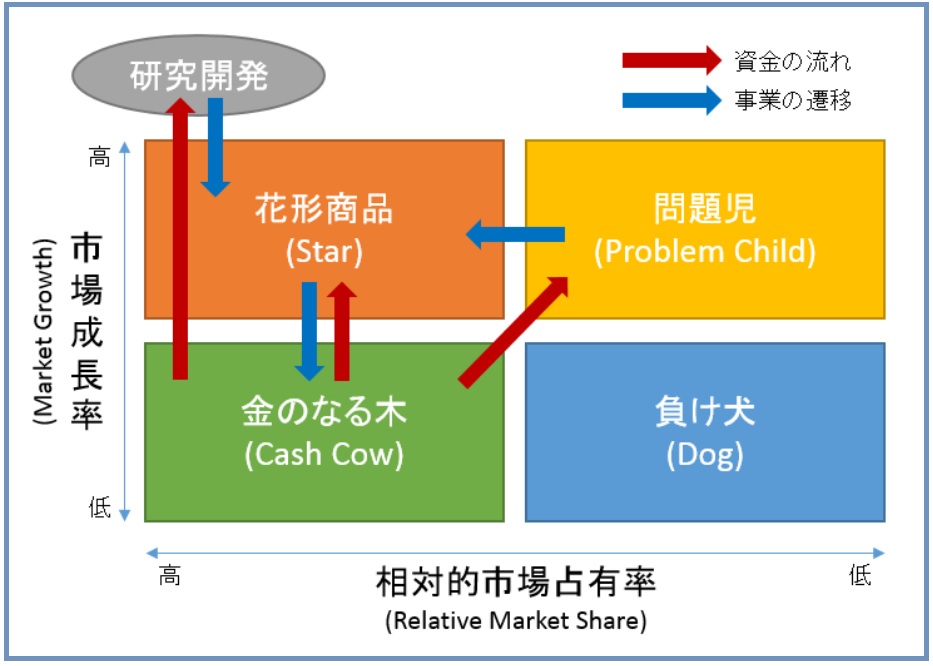

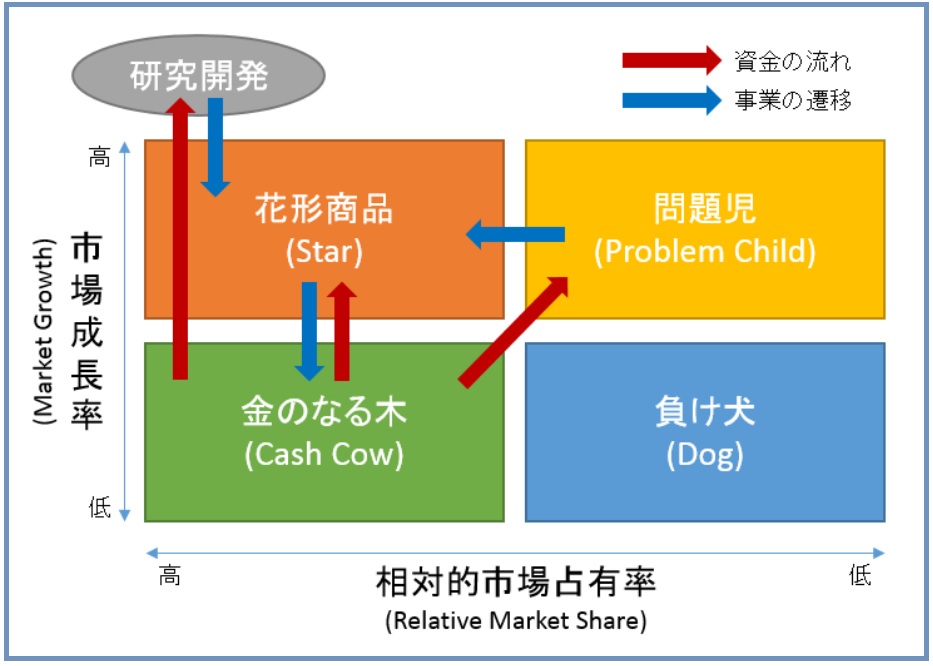

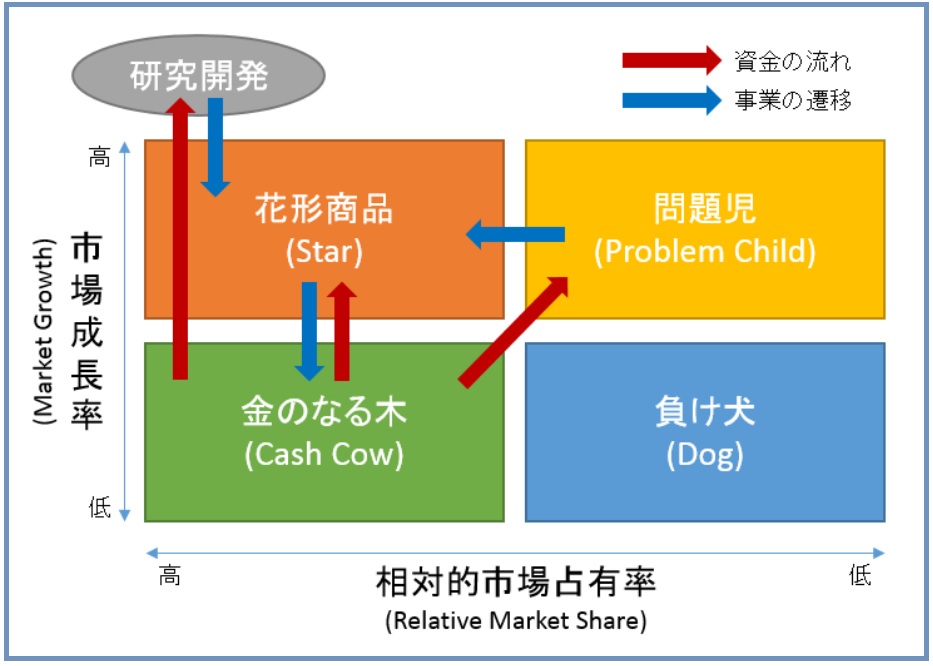

PPM は縦軸に市場成長率、横軸に相対的市場占有率をとって、自社の事業や商品がどの位置にあるのかを分析し、事業展開の方向性や経営資源の分配方法を検討するものです。マーケティングや企業経営戦略の教科書には必ず載っている古典的な考え方なのでご存知の方が多いと思い、ここでは説明は省きます。

PPM は分かり易い反面、事業戦略として単純化し過ぎているので、実際の事業戦略として使うには限界があります。例えば PPM は、小さくとも安定した独自の市場で利益を上げ続ける老舗企業などは「負け犬」として切り捨ててしまうからです。しかし PPM は単純だからこそ、リーンやリーンシックスシグマ、DfSS (Design For Six Sigma)の導入手段を伝えるために使えます。

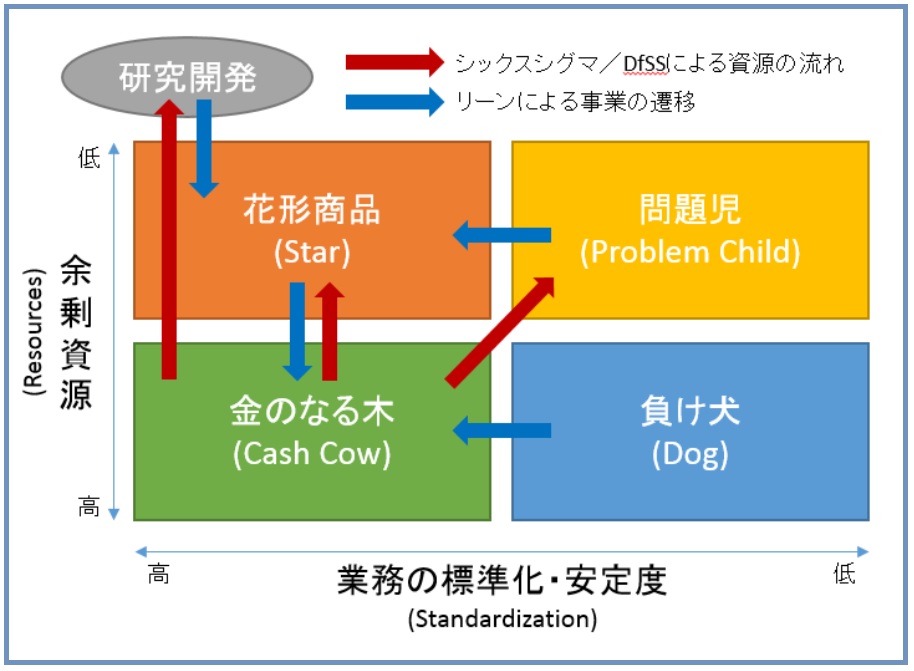

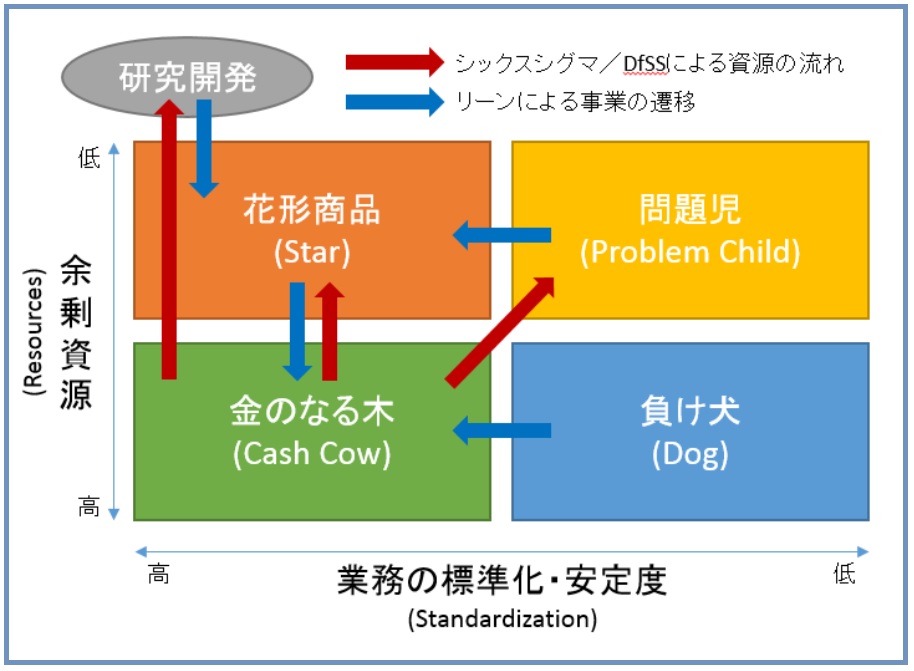

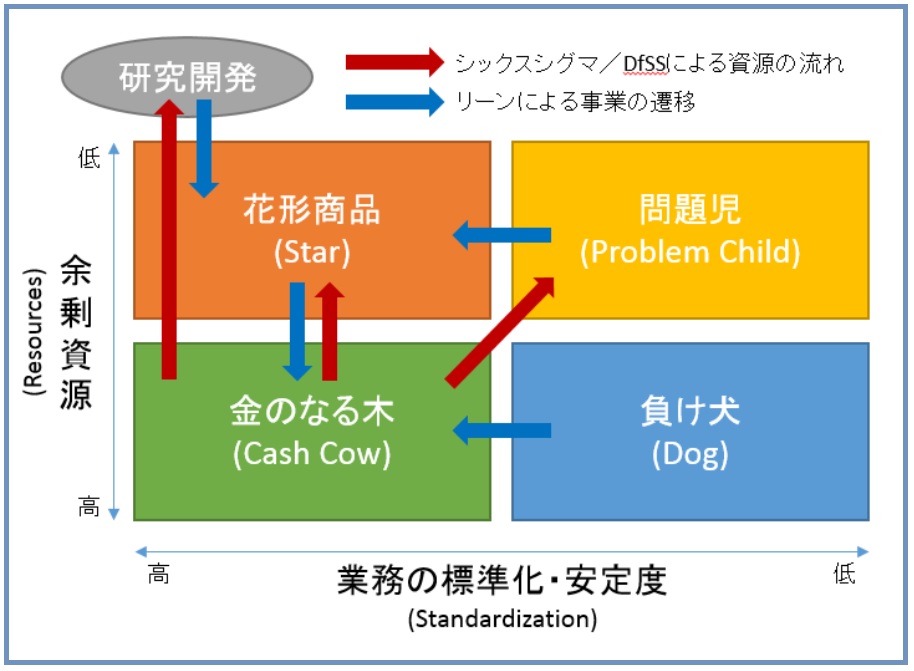

そこで PPM の座標軸を少し変更し、それぞれの定義も変えてみました。

「金のなる木」は人材も資金も豊富で、仕事も安定している事業や業務。「花形商品」は人手や資金が少なく、いつも忙しい定型事業や業務。「問題児」は人手も足りなければ、仕事も不安定なカオス的な事業や業務。そして「負け犬」は人や資金は豊富であるが、不安定な事業や業務です。

「花形商品」「問題児」「負け犬」は、まずはリーンを使って「金のなる木」になることを目指します。リーンは顧客へ価値を無駄なく届けるために、PDCA サイクル(改善サイクル)を使って経営資源や業務の無駄の徹底的に削減し、業務の標準化を進めます。業務上の無駄を減らしたり商品のコストを下げることで、余剰資源や利益が生み出せ、「金のなる木」に移行することができます。

リーンは業務の継続的な改善を通して余剰資源や利益を生み出していくので、その導入には無理がありません。最初の一歩は難しくても、リーンを歩き出せば、そして歩き続ければ、必ず「金のなる木」に辿り着けるはずです。

リーンを使って余剰資源、特に人手が余ってくると、それを切ってしまう事(人減らし)がよくあります。それをすれば短期的な利益は見込めるかもしれませんが、長期的な利益を失しなうことになります。なぜなら余剰資源を次の成長に活かすことができないからです。

むしろ「金のなる木」の余剰資源は、リーンシックスシグマや DfSS に投資すべきです。トレーニング(人的投資)や、リーンシックスシグマや DfSS を使ったプロジェクトに投資することで、長期的な企業競争力を生み出し、商品の品質が改善され、顧客から支持されることで、さらなる利益を企業にもたらすからです。

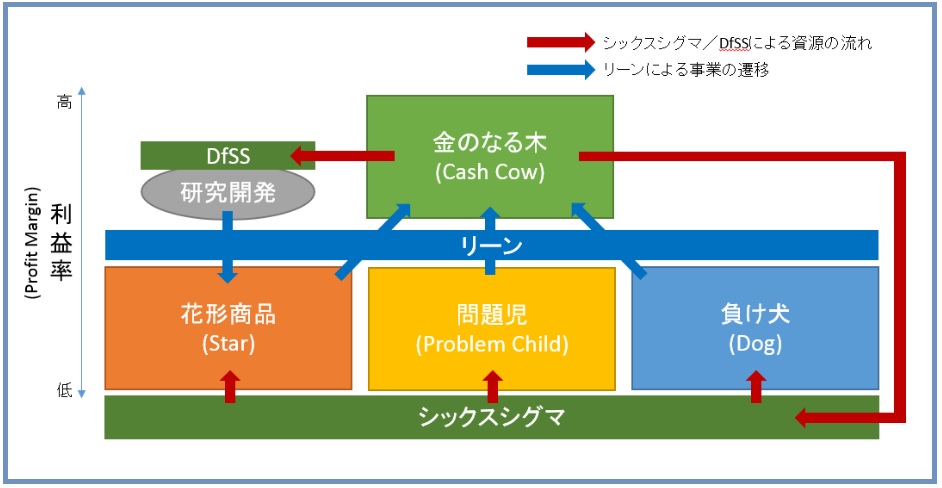

下図はさらに PPM の軸を利益に変えて、リーンによって「金のなる木」になり、そこで生まれた余剰資源をリーンシックス...