1. スペアパーツの整理整頓、管理体系整備の手法とは

副資材のなかでも、スペアパーツと呼ばれる設備予備品・常備品は品目点数が多くなおかつ細かいことから、管理がおろそかになりがちです。筆者が支援したフィリピンの日系自動車工場では、塗装設備用の小さなゴムパッキングが破損し交換するための在庫がないために、ラインストップが度々発生していました。たった一つのゴムパッキングが欠品していたため、工場が稼働できず、結果として機会損失に繋がっていたのです。設備メーカーでは機番リストがあり、全てのスペアパーツに番号が付与されています。しかし、それら全てを在庫で持つことは現実的ではありません。それでは、すでに稼働している工場でこれらスペアパーツをどのようにして整理整頓し、管理体系を整備すればいいのでしょうか。ここでは筆者がおこなった手法を紹介します。

2. スペアパーツの中央一元管理

工場内の各工程でばらばらに保管されていたスペアパーツを全て

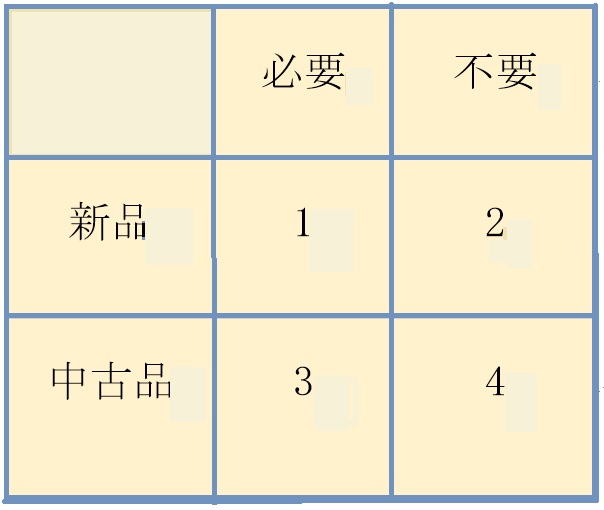

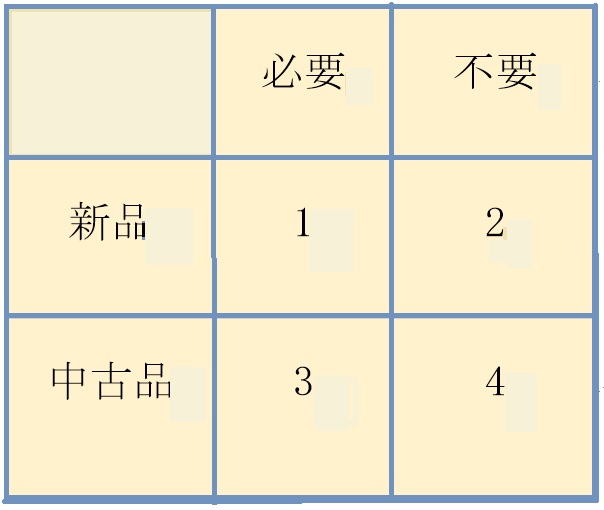

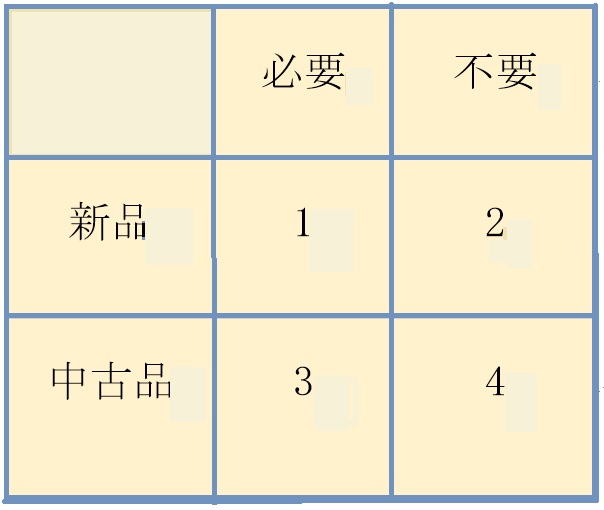

資材倉庫へ移動し、中央一元管理にすることを最初に行いました。ここでの留意点は、すでにあるスペアパーツの要・不要の層別です。塗装、溶接、組立の各現場でそれぞれ保管されていたスペアパーツについて「本当に必要かどうか」を現場の担当者・責任者へ確認しますと、次の4つに分けられました。新品:重複発注や誤手配によるもので、購入後そのままの状態で保管されている

中古品:設備より取り除かれたもので、何らかの理由により保管されているが、破損・損傷ありの状態

そしてこれらを次のように処理しました。

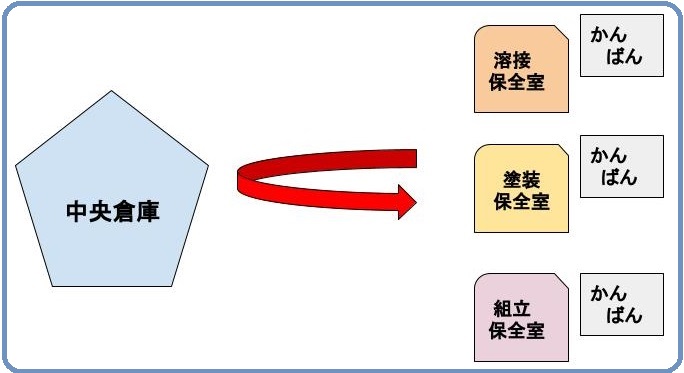

1 は副資材倉庫へ移動し、「かんばん」で在庫と発注を管理 2 は現地機械工具商社へ競売 3 は保全品として各工程の保全室で保管 4 は順次廃却処分

特に2と4は、「根拠はないが、いつかまた使うかもしれないから保管したい」と現場サイドの声もありましたが、思い切って処分して現場をきれいにすることを優先しました。

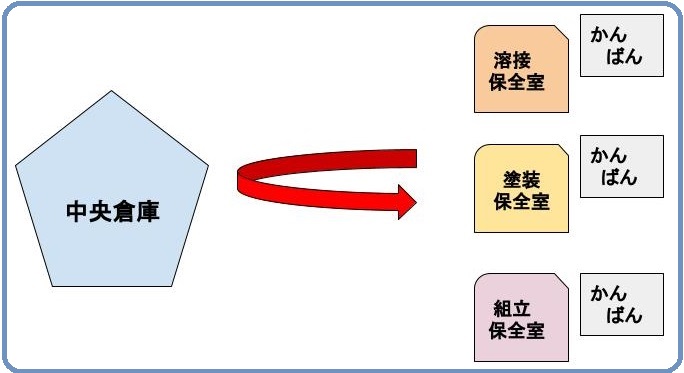

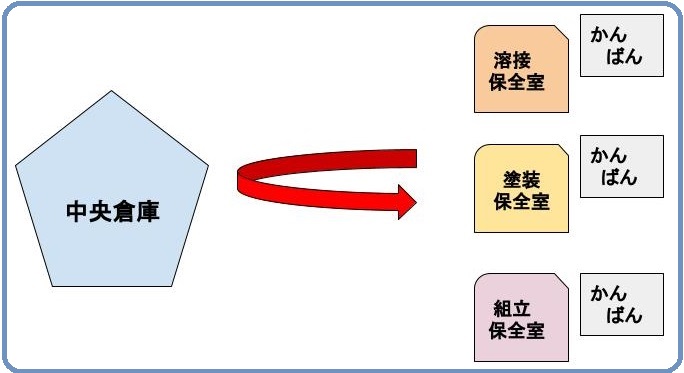

3. スペアパーツの社内かんばんシステム

副資材倉庫では、全てのスペアパーツに発注点方式の「

かんばん」を付与し、在庫と発注を管理することにしました。1の新品スペアパーツですが、設備の近くに常備保管し異常時に即交換することも鑑み、工程毎の保全室に専用棚を設置し、ロケーション番号を付与し必要最低限の数量を置くことにしました。

「社内かんばん」ですが、設備修理で消費したスペアパーツはこのかんばんがはずれ、中央倉庫へかんばんが来るルールを作り、資材倉庫と保全室間の連携システムを改善しました。これにより各保全室の在庫管理もシビアになり、保全室は従来の保全作業により注力できるようになりました。

4. 指標によるスペアパーツ在庫適正化

MTBF(平均故障間隔:Mean Time Between Failure)を月次で求める活動もあわせておこないました。MTBFは、設備故障を修理してから次の故障が起こるまでの運転時間の平均です。エクセルで簡易計算シートを作成し、データーの記録をとるようにしました。また...