【不良原因解析2段階なぜなぜ分析法の目次】

1.工場の不良対策、検査の仕組みを設計する

2.クレーム対策方法、クレームをゼロにするには

3.不良原因解析と再発防止2段階なぜなぜ分析法

4.慢性不良対策の特性要因図による解析事例

5.不良原因解析と再発防止2段階なぜなぜ分析法の基本ステップ

6.是正処置の意味(クレーム対策書とは)

7.品質保証部長は最優先で不良の流出を止める事

◆ものづくり セミナー サーチ なぜなぜ分析へのリンク

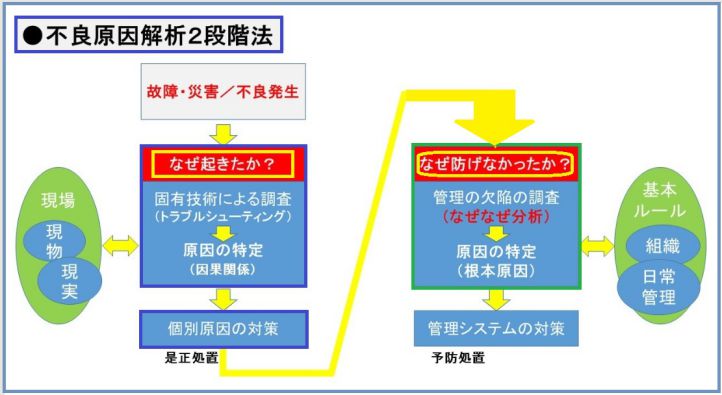

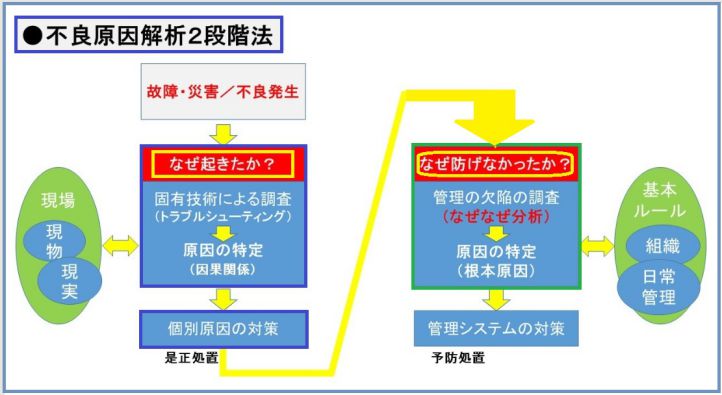

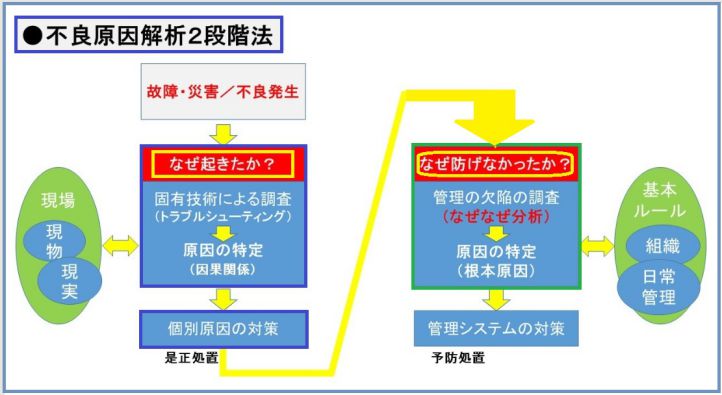

1.一般的な原因分析

今まで一般的に実施されている原因分析は、「なぜ起こったのか」の追究のみで終わっています。そこでは、人、機械、方法、材料などの工程のどこかに問題が有ることが明らかになります。素人が自由な発想で「なぜなぜ分析」を行っても一向に問題が解決せず発散するか、堂々巡りしてしまい、原因究明はできません。製造工場における品質トラブル対策は「不良原因解析と再発防止2段階なぜなぜ分析法」によって行います。不良原因解析と再発防止2段階なぜなぜ分析法は、最初の段階で、「なぜ起こったのか」を問い、不具合が発生した直接の原因(因果関係)を解明します。そして次の段階で、「なぜ防止できなかったのか」を問い、仕組みの悪さを指摘します。

運よく原因にたどり着いてもそこで明らかになった固有の問題は、たまたま見つかった問題であり氷山の一角です。人を教育する、機械を交換する、方法を変えるなどの原因を取り除くだけでは、多くの場合、別の製品を作るときに、同様の問題が発生します。

これでは、永遠にもぐら叩きで解決にはなりません。根本対策として、その問題が事前に「なぜ防止できなかったのか」と問いかけてみます。すると、ある製品の、又は、ある工程だけで発生した固有の問題であるとなるかも知れません。しかし、それをヒントに、その問題を防止できなかった『共通の原因』を探していていきます。

2.共通の原因探し

氷山の一角から、その氷山のすそ野まで明らかにする作業が必要になるのです。『共通の原因』探しは、品質管理の考え方、自社管理システム(しくみ)のあり方を熟知した管理技術のプロでなければ容易にはできません。

品質システムは、理想を目指して仕組みを作りますが、人間の行うことであり、未知の部分、経験の浅い部分にはどうしても不備や欠陥が生じてしまいます。そのために、氷山の一角の問題をきっかけにして、共通の不備欠陥を修復する必要が出てくるのです。修復する作業は、その固有の問題を含め、類似の問題も起こさないようにするため、汎用性を持たせることが必要です。

『共通の原因』が、「作業者教育が不足していた」となった場合は、教育システム全体の問題として捉えて、教育計画の立て方、教材の選び方、講師の選定など、不備と思われる共通的な問題を指摘し、修復します。

機械が故障したならば、操作手順書の作り方、日常点検方法、定期点検・部品交換周期、内容など、その機械も含めて管理の方法に不備がないかどうかを再検討することになります。実態からかけ離れ、過剰にならず、しかも不具合を出さない最適な管理システムになるように、現状の基準書や規定類の見直しを行います。汎用性のある管理へたどり着く手順は、次のようになります。

『なぜ』起こったのか ⇒ 個別の原因と対策(固有技術)

...