「なぜなぜ分析」とは、キーワードからわかりやすく解説

1. 「なぜなぜ分析」とは

なぜなぜ分析とは、問題の「根本原因」を追究するための分析手法です。 対象となる問題に対して「なぜ?」と原因を繰り返し追及することで根本原因に到達し、そこから再発防止策を見出します。 原因追及はあくまでも論理的でなくてはならず、また人的なミスを根本原因にしてはなりません。人は間違えるものだからです。 仕組み、設備、手順、プロセスなど管理可能な部分に根本原因を追い込めば、それを防止する方法をシステマチックに考案することが可能になります。

2. 品質対策と「なぜなぜ分析」の関係

品質管理プロセス上の「なぜなぜ分析」は、自社の品質管理システムに照らして、どこまで「なぜなぜ」を続け、「根本原因」に到達させるかがポイントとなります。逆に、経営者は、自社の品質管理システムの達成すべき目標を明確にしておく必要があります。つまり経営資源の配分としての人材、設備、およびプロセスとして方法(しくみ、測定)を人出でやるか、あるいは高価な自動設備を購入するかなどどこに目標を置くのかで対策も決まります。(管理層の仕事)

3. 「なぜなぜ分析」活用のポイント

なぜなぜ分析は、不具合事象の解決策を明らかにしたり再発を防止したりするための分析法です。けっして不具合事象発生の人的責任追及に用いるものではない事に留意が必要です。改善活動全般に共通する事柄としてカイゼンは「人中心」であり、働きやすさを向上することでQCD向上を図るものです。

誰がミスをしたか?ではなくなぜミスが発生したかにフォーカスして、より良い仕事の実現、現場改善になぜなぜ分析をご活用ください。

4. 「なぜなぜ分析」の具体的な進め方

なぜなぜ分析を形骸化させず、実効性のあるものにするためには、正しいステップを踏むことが重要です。一般的には、以下の手順で進めます。

① 事象(問題)の正確な把握と定義

まずは「何が起きているのか」を客観的な事実に基づいて特定します。「製品に傷があった」という曖昧な表現ではなく、「〇〇工程の搬送時に、製品の右端に3ミリの線傷が発生した」というように、5W1Hを用いて具体化します。ここが曖昧だと、その後の「なぜ」が的外れな方向へ向かってしまいます。

② 「なぜ」の積み重ね(論理の連鎖)

特定した事象に対し、「なぜそれが起きたのか?」と問いを立てます。この際、一つの原因に対して一つの結果が結びつくよう、論理の飛躍を避けてチェーンをつないでいきます。 例えば、「床が濡れていた」→「配管から水が漏れた」→「パッキンが劣化した」といった具合に、誰が読んでも納得できる因果関係を構築します。

③ 根本原因の特定と対策の立案

「なぜ」を繰り返していくと、個人の注意不足といった精神論ではなく、「点検ルールがなかった」「設備の設計上の弱点があった」といった、仕組みや管理の不備に突き当たります。これが根本原因です。この原因を解消するための具体的な「再発防止策」を策定し、実施計画に落とし込みます。

5. 失敗しないための「3つの視点」

分析を進める上で、多くの現場が陥りやすい罠があります。精度を高めるために、以下の3点に留意してください。

逆読みで論理性をチェックする 「A(原因)だからB(結果)が起きた」という分析ができたら、逆に「Bが起きたのは本当にAだけが理由か?」と逆から読み直してみます。もし逆読みで違和感があれば、論理に飛躍があるか、重要な要因を見落としている可能性があります。

「人」ではなく「仕組み」を攻める 前述の通り、原因を「作業者が不注意だった」「確認を怠った」としてしまうと、対策は「教育の徹底」や「注意喚起」といった精神論に終始してしまいます。人は必ずミスをするという前提に立ち、「なぜミスを防ぐ仕組みが機能しなかったのか」という設備やプロセスの不備を追及しなければなりません。

現場・現物・現実の「三現主義」を貫く 会議室の机上だけで分析を行うと、想像や思い込みが混じりやすくなります。必ず現場に足を運び、現物を確認し、現実の動きを観察したデータをもとに分析を進めることが、正解に辿り着く最短ルートです。

6. 組織文化としての「なぜなぜ分析」

なぜなぜ分析を単なる「不具合報告書の作成ツール」にしてはいけません。本来の目的は、問題を個人の責任に帰するのではなく、組織全体で知恵を出し合い、より強固な管理体制を築くことにあります。

分析の過程で、現場の作業者が「正直に話すと怒られる」と感じてしまうような環境では、真実は隠蔽され、根本原因は闇の中に消えてしまいます。マネジメント層は、なぜなぜ分析を「改善のための前向きな対話」と位置づけ、失敗を責めるのではなく、失敗から学ぶ姿勢を組織全体に浸透させることが求められます。

また、一度決めた対策が本当に有効だったかどうか、一定期間後に事後評価を行うことも重要です。もし再発しているようであれば、分析の掘り下げが甘かったか、対策が不適切だったと判断し、再度分析をやり直す柔軟性が必要です。

7. まとめ:持続的な成長に向けて

なぜなぜ分析は、一見するとシンプルですが、深く追求するほど奥が深く、組織の「思考体力」が試される手法です。単に原因を特定するだけでなく、分析を通じて業務プロセスを可視化し、潜在的なリスクを洗い出すプロセスそのものに価値があります。

キーワードとなる「論理的思考」「仕組みへのアプローチ」「三現主義」を意識し、現場の声を大切にしながらこの手法を運用することで、品質の向上だけでなく、自律的に考え行動できる組織風土が醸成されます。変化の激しい現代において、目の前の事象に一喜一憂せず、その根底にある本質を捉える「なぜなぜ分析」の重要性は、今後ますます高まっていくことでしょう。

「なぜなぜ分析」のキーワード解説記事

もっと見る正しいなぜなぜ分析で、問題に取り組む文化や風土を革新する

【目次】 ▼さらに深く学ぶなら!「なぜなぜ分析」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関す...

【目次】 ▼さらに深く学ぶなら!「なぜなぜ分析」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関す...

深いレベルでの原因追求と、問題解決の質が向上する「一般化」と「なぜなぜ分析」

【目次】 ▼さらに深く学ぶなら!「行動科学」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオ...

【目次】 ▼さらに深く学ぶなら!「行動科学」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオ...

問題解決の新たなアプローチ、対話で築き上げるリーダー育成とは

【目次】 国内最多のものづくりに関するセミナー掲載中! ものづくりドットコムでは、製造業に関するセミナーを常時2,000件...

【目次】 国内最多のものづくりに関するセミナー掲載中! ものづくりドットコムでは、製造業に関するセミナーを常時2,000件...

「なぜなぜ分析」の活用事例

もっと見るなぜなぜ分析ケーススタディ(その2)

◆ なぜなぜ分析の具体的な進め方:製造業の工場品質改善対策・事例解説 前回の続き:「なぜなぜ分析」を作...

◆ なぜなぜ分析の具体的な進め方:製造業の工場品質改善対策・事例解説 前回の続き:「なぜなぜ分析」を作...

なぜなぜ分析ケーススタディ(その1)

◆ なぜなぜ分析の具体的な進め方:製造業の工場品質改善対策・事例解説 次のようなQ&Aを事例にして...

◆ なぜなぜ分析の具体的な進め方:製造業の工場品質改善対策・事例解説 次のようなQ&Aを事例にして...

改善活動での課題の洗い出し方とは

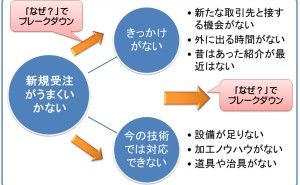

◆改善活動での課題の洗い出し方とは 私は、現場の方々との会議の際のメモや、新規のお客様からのヒアリング...

◆改善活動での課題の洗い出し方とは 私は、現場の方々との会議の際のメモや、新規のお客様からのヒアリング...

「なぜなぜ分析」に関するセミナー

もっと見る工場改善“ムダ取りと流れづくりの実践”

自社の改善は、成果・レベルアップにつながっていますか? 自社の問題・課題を的確に捉え、レベルアップにつながる改善になっていますか?改善方法とその適用範囲は現場ごとに異なりま...

開催日: 2026-09-28

演習形式で学ぶ「なぜなぜ分析」の基礎

1.なぜなぜ分析とは (1)真の原因と根本原因の具体例 (2)真の原因と根本原因 (3)未然防止と再発防止のフロー 2.なぜなぜの“べからず&rd...

開催日: 2026-04-21

なぜなぜ分析2日間実践セミナー

トラブルの原因追究の切り札!「なぜ」を効果的に繰り返して真因をつかむノウハウを身につけよう! 品質トラブルや品質不具合、業務トラブルに対し、迅速かつ的確な原因追...

開催日: 2026-03-16

工場改善“ムダ取りと流れづくりの実践”

自社の改善は、成果・レベルアップにつながっていますか? 自社の問題・課題を的確に捉え、レベルアップにつながる改善になっていますか?改善方法とその適用範囲は現場ごとに異なりま...

開催日: 2026-03-12

1日でわかる、なぜなぜ分析基本セミナー

~サービス業向けの効率的な真因追求の改善手法~ サービス業の現場の問題解決する際に、勘と経験だけにたよってしまったり、また中途半端な知識で「なぜなぜ分析」をやっ...

開催日: 2026-03-11

なぜなぜ分析2日間実践セミナー

トラブルの原因追究の切り札!「なぜ」を効果的に繰り返して真因をつかむノウハウを身につけよう! 品質トラブルや品質不具合、業務トラブルに対し、迅速かつ的確な原因追...

開催日: 2026-02-19

「なぜなぜ分析」の専門家

もっと見る改善技術(トヨタ生産方式(TPS)/IE)とIT,先端技術(IoT,IoH,xR,AI)の現場活用を現場実践指導、社内研修で支援しています。

現場を見る目が違うからリピート率90%超え。 等身大の言葉で語るから現場ウケしてます。 問題/課題解決モチベーションに火を付けるのなら!

松田 龍太郎

専門家A 株式会社 SMC

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話...

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話...

ISO、IATFなどマネジメントシステムの構築・改善及びヒューマンエラー防止・対策のコンサルタント