◆三現主義を定着化する(製造業の工場品質改善の進め方・事例の解説)

前回のその2に続いて解説します。

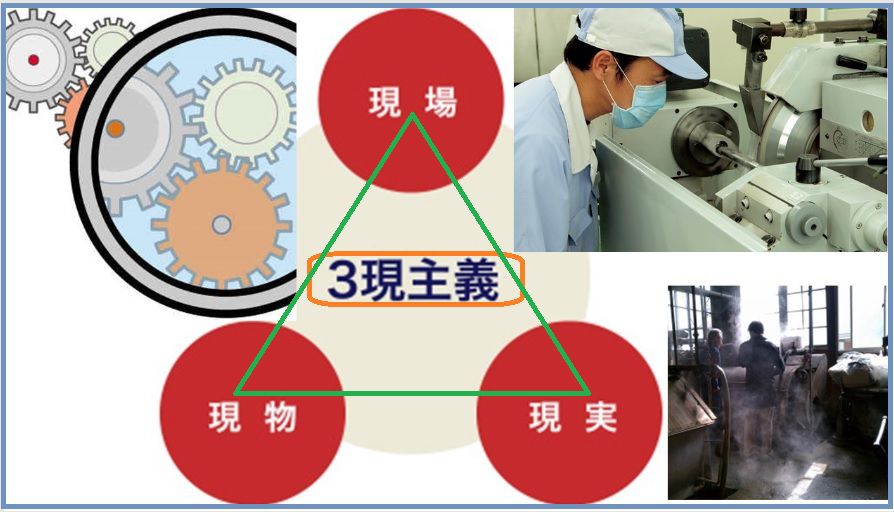

三現主義とは、現場、現物、現実という「3つの現」を重視する考え方のことです。この「3つの現」を重視しなければ、製造現場のみならず、間接部門の業務においても物事の本質を捉えることが難しいと言われています。ただし、それには条件があります。本質を捉えるには相応の技量、経験が必要であり、新人が現場に行っても得られる情報はごく限られたものになってしまうということです。

工場などの生産現場で起きた、不具合品が見つかったときに、責任者が状況だけ聞いてデスクの上で判断を下した場合、間違った指示を作業員に与えることがあります。責任者自らが、不具合品が作られる工程(現場)を見て、不具合品そのもの(現物)を見て、不具合品に起きている状況(現実)を見るという三現主義を重視すれば、より正しい判断に近づくことできます。

この三現主義の徹底を図るために、社内で仕組み化を図ることが有効な手段です。頭では大変よくわかっているのに次のような事情で、これが徹底できないことも多いようです。

1.元々そのような習慣がない

2.情報技術が発達している現在、いちいち現場に行くのはムダ

3.現場が物理的に遠い(二次、三次の協力企業)

4.忙しい

上記の事情があるにしても、仕組み化することによって、それぞれの状況に応じた三現主義を徹底することが可能です。

(1)三現主義のしくみ化

私達の業務の仕組みや行動の全てを、現場・現物・現実をベースに考えるのが三現主義であり、企業のの行動規範とすべきです。

現場とは:問題が発生したその場所をじかに確認する

現物とは:現物を5感で観察する、良品と不良品の現物での比較する

現実とは:過去からのデータも含むあらゆる情報の分析

各業務マニュアルの中に、上記の三現主義に基づく行動を規定し、実行を第三者がチェックする手順を組み込むことで、三現主義の徹底を図っていくことができます。

【仕組み化の例】

①報告書には必ず、現場、現物の写真、ビデオを入れる事

②報告書には必ず、数値の比較データーを入れる事

③ヒヤリングの際は、事実、推測、意見、過去の経験なのか、明確にする事

④必要な記録シート、チェックシート、グラフ記入を義務付ける

⑤データ測定時、対象物、日時、測定者、測定装置、測定方法を明記する

⑥事象を一般用語で表現しないこと(例えば「傷」ではなく「幅、深さ、方向」の塗装表面の傷)

⑦事象は結果だけでなく、5WIHで捉える(「作業ミス」ではなく、いつ、だれが、どこで、どのよう

な方法で、何をした時、どのように発生した「ミス」)

これらの内容を、報告書などのフォーマットに入れ込んで、作成者が三現主義の考えが方が自然と身につくようにします。また、管理者は、その内容が不備であれば、指摘し、なおさせるだけの実力を身に付けるよう日頃から自己鍛錬を行います。

(2)必要な組織風土の醸成

三現主義という言葉はよく使われますが、意外と実行するのは難しいものです。日頃から癖づけていないと、実際に...