前回の「グローバル化の限界、現場技術者の犠牲とは」により、製造移管(工場引継)の実情は把握できたでしょうか? 具体的な声を収集すると実に様々な問題が起きていることがわかったと思います。会社や組織によって違いはありますが、典型的な例をご紹介しましょう。

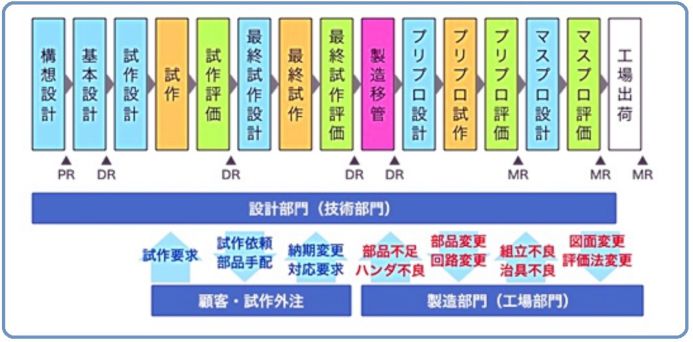

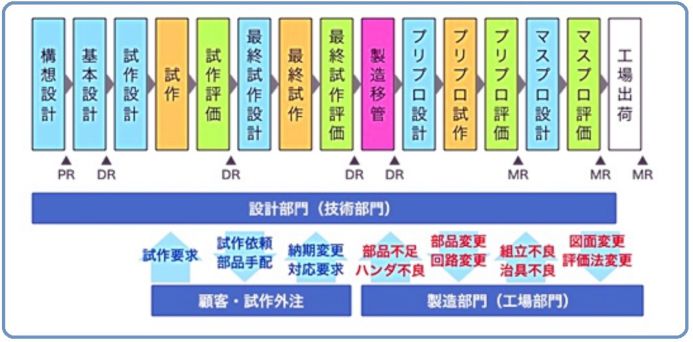

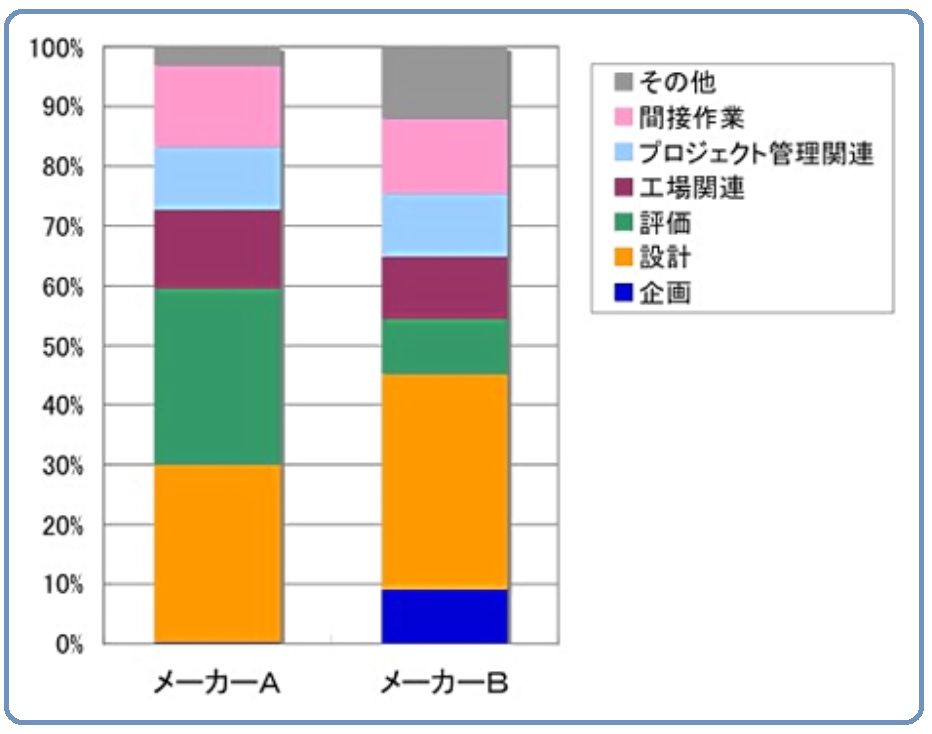

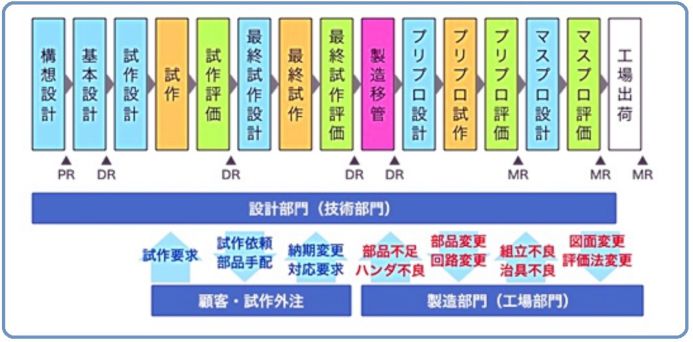

ここでの最多そして最大の問題は、製造移管(工場引継)のタイミングで、その製品が設計部門(技術部門)の手を離れないことです。開発規定上では、設計部門は製造移管のタイミングで次の製品開発に移行できるはずですが、現実は図4のように、工場出荷の直前まで設計部門が関与することになり、なかなか次の製品開発に取りかかることができないのです。

図4.開発工程の実態

製造移管後に、特定部品について必要数量を確保できない、ハンダ不良が頻発する、加工バラツキが収束しない、不合格検査項目が続出する、検査のための治具が機能しないなど、様々な問題が顕在化します。そして、問題が起きるたびに設計部門の技術者は工場に呼び出され、問題の把握と分析そして対策に追われます。

実際多くの会社・組織では、設計部門の技術者は製品開発に全責任を持っているのだから、トラブル対応は最優先で実施するようにと指示されます。ただ、設計部門は何よりもまず新製品開発(新製品開発着手)を最優先にするようにともいわれており、「最優先」といってもいくつもの「最優先」が存在することが多いのですが。

原因は製造移管時の設計完成度が低いからです。設計完成度が低くなっている原因は複合的ですが、ここでは試作の問題を指摘しておきたいと思います。

試作とはいえ実物を作るのですから、部品手配、図面作成、製作指示など、いわゆる製造関連作業が数多く発生します。多くの会社・組織では試作に関しては製造部門の協力はなく(製造移管前ですから)、設計部門が自ら交渉、手配、指示、問題対応などを行っています。さらに、顧客(もしくは営業部門)が試作の納期や数量を要求することが多く、その対応や交渉なども設計部門が行うケースが少なくありません。

こうして、技術者は設計完成度を上げることに集中できず、外部とのやりとりに忙殺されてしまいます。試作に伴う作業は実物を作ることに変わりないため、優先順位が高くなってしまうのです。そして皮肉なことに、設計完成度確保は優先順位が下がってしまいます。以上が製造移管の現状です。このような状況はすでにわかっていることかもしれません。しかし大切なのは、どの程度の問題なのかを把握することです。対処する必要があるのかを正しく判断できる状況でしょうか。それを考えるために、工数を分析した結果をご紹介しましょう。

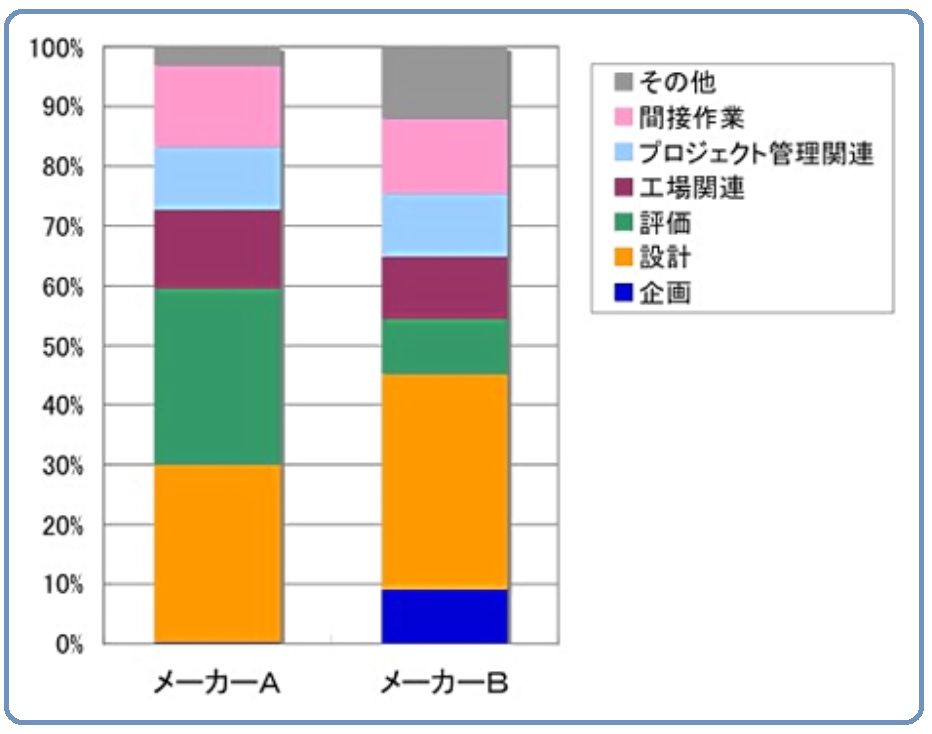

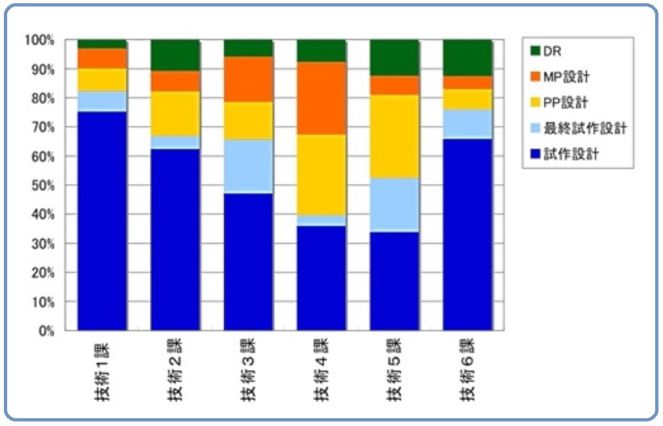

図5は、どちらもエレクトロニクス製品メーカー設計部門技術者全員の、製品開発における1年間の時間の使い方(開発工程別工数比率)をあらわしています。メーカーAは通信機器関連、メーカーBはAV機器関連の製品開発を行っています。作っている製品、使われている技術、工場および設備など、開発製造環境はかなり違うため、「企画」「設計」「評価」という開発に直接関係している作業(直接作業)の時間の使い方は大きく異なっていることがわかります。

図5.設計部門技術者の工程別工数比率

しかし、「工場関連」「プロジェクト管理関連」「間接作業」のそれぞれに費やした時間は、メーカーAも メーカーBもほぼ同じです。「工場関連」は製造移管を含む工場とのやりとりや支援などを、そして、「間接作業」は技術者でなくてもできる補助業務をあらわしています。興味深いことに、これらの作業はエレクトロニクス製品メーカーの場合、同じような比率になることが多いのです。ちなみに、「その他」は市場不具合対応や製品開発に関連したトレーニングなどの時間です。

「工場関連」は設計部門の技術者が、製造移管および製造移管後に使った設計以外の時間です(製造移管後に実施している設計作業は含んでいないことに注意してください)。簡単に言うと、製造部門(工場)とのやりとりに使っている時間ということです。「工場関連」に開発工数の 10 % を使っているわけですから、技術者が 100 人いる組織では、そのうちの 10 人は工場とのやりとりばかりをやっていることになります。

無視できる「程度」ではないと思いますが、いかがでしょうか? 次章では、さらに問題が無視できない程度」であることを解説したいと思います。設計部門は、設計作業を含まない工場とのやりとりに工数の 10 % を使っていると言いました。それでは 「設計作業」はどうなっているでしょうか。開発規定では、製造移管後の「プリプロ設計」や「マスプロ設計」は製造部門で行うとことになっていると思いますが、実際は、設計部門の技術者はこれらの設計作業を行っていることと思います。それでは、実際どのくらいの時間を使っているのでしょうか。

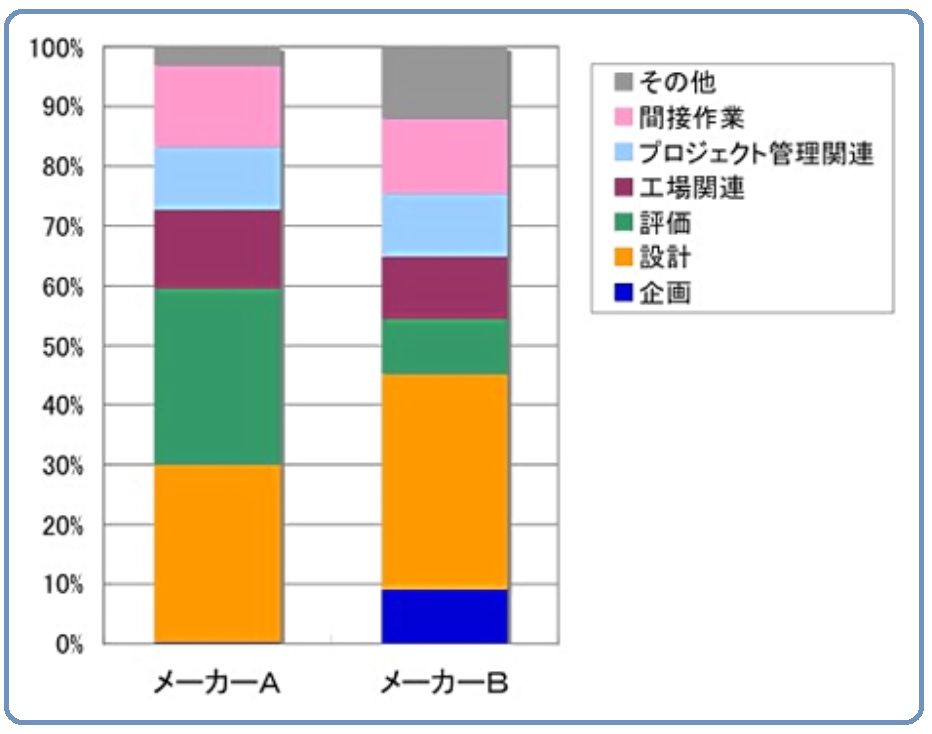

会社・組織によって違いはありますが、参考のため先ほどのメーカーBのデータを紹介しましょう。メーカーBは総工数の約 35 % を「設計」作業に使っていますが、この中には製造移管後の設計が含まれています。製造移管後の設計作業は、次の新製品の開発着手を遅らせるだけでなく、設計のやり直し、つまり手戻りとなる危険性もあり、設計作業のどの程度を占めているのかは重要です。(理想的にはゼロにしたいわけですが)

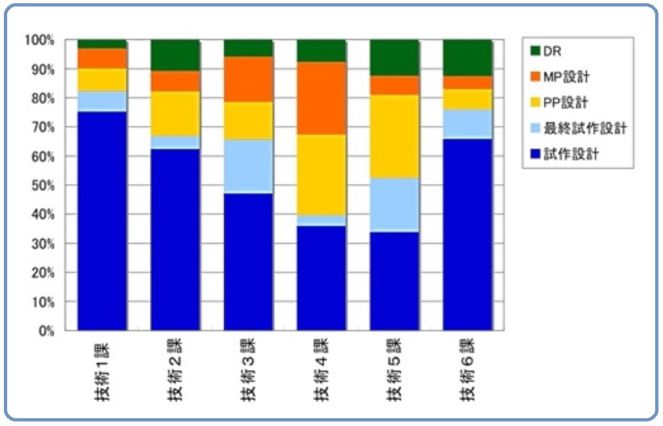

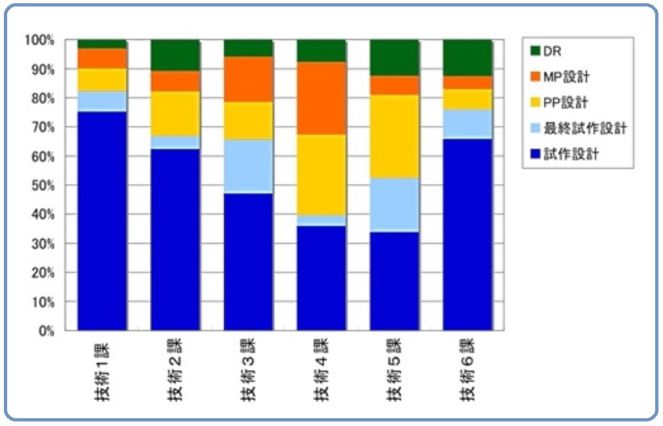

メーカーBでは、設計(技術)部門は課ごとに担当する製品タイプが分かれています。図6は課ごとの設計工程の詳細をあらわしたものです。設計工程の定義は図4に合わせています。製造移管後のプリプロ設計やマスプロ設計を、設計部門の技術者が実施していることがわかります。その比率は、設計にかけた総時間の10 % から 50 % にもなります。平均で約 25 % であり、設計時間全体の 1/4 を製造移管後の設計に使っているわけです。これでは、新製品の設計に使える時間が少なくなるのも無理はありません。

図6.設計工程における詳細工程別工数比率

製造移管は製品データが設計部門の手を離れ、工場で量産を行うためのイベントのはずですが、実際は(この例では)、製造移管後の設計と工場とのやりとりに設計部門の約 20 % の工数を使っていることがわかりました。多くの会社・組織で同じ状況だと考えます。単純に開発効率の観点で見ても、無視はできない問題です。

グローバル化はこの問題をより深刻なものにします。グローバル化が進むと、海外工場が増えるだけでなく、製品の数(バリエーション)も増えます。製造移管後に設計部門の 20 % の工数を使う仕組みのまま、開発がグローバル化するとどうなるでしょう。実際大変なことが起きています。製造移管するたびに日本から技術者が海外工場に行くというのは、あちこちで見聞きします。それも、一人ではなく数人、期間も数ヶ月、その上、貴重なプロジェクトリーダークラスだったりします。トラブルが起きるたびに突然の海外出張ということも少なくありません。こうなっては、いよいよ新製品開発にかける時間はなくなってしまいます。

それでは、次回は、あるべき設計・製造の仕組みについて考察したいと思います。

...