多能工の育成手順について考察してみます。

「多能工化、進めないといけないのはわかっちゃいるけど、なかなかうまく進まないな」という企業は大変多いと思います。私は、金型設計から機械加工、組み立て、トライ、外注手配や原価集計などもやっておりましたので、今回は私の実体験を元とした多能工の育成手順をお伝えします。

結論から言いますと、指示書や手配書が不要になるところから進めるのが良いでしょう。なぜなら、多能工化の大きなメリットの一つが間接コストの削減だからです。例えば、次のような取り組み方があります。

- レイアウト図を作成したついでに金型設計まで行う。

- 部品バラシ図を作図したついでに加工データまで作る。

- 加工データを作ったついでにマシニング・ワイヤーカット機の段取りまでやる。

- 機械加工をやったついでに手仕上げ作業までやる。

- 機械加工のついでに型の組み立てまでやる。

- 型組み立てをやったついでにトライまでやる。

多能工化のきっかけは、この「ついでに」がポイントです。「ついでに」そのまま自分がやることで、相手に情報を伝える手間と時間、リスクが省けます。例えば、ちょっとしたカム機構の内製はよくやりましたが、カム本体やカムドライバーの部品図、それぞれの寸法公差、焼き入れ部位の指示など、細かく詳細図面を書いていると結構大変です。

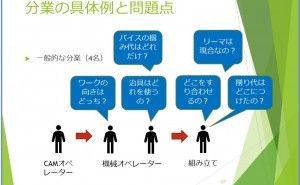

下図のように、後工程の人は前工程の人に対して様々に問い合わせ、それを受ける前工程の人はその対応に時間をとられることになります。

自分の頭の中にある情報を他人に伝えるときに、必要となる情報量は3倍以上になると思っています。

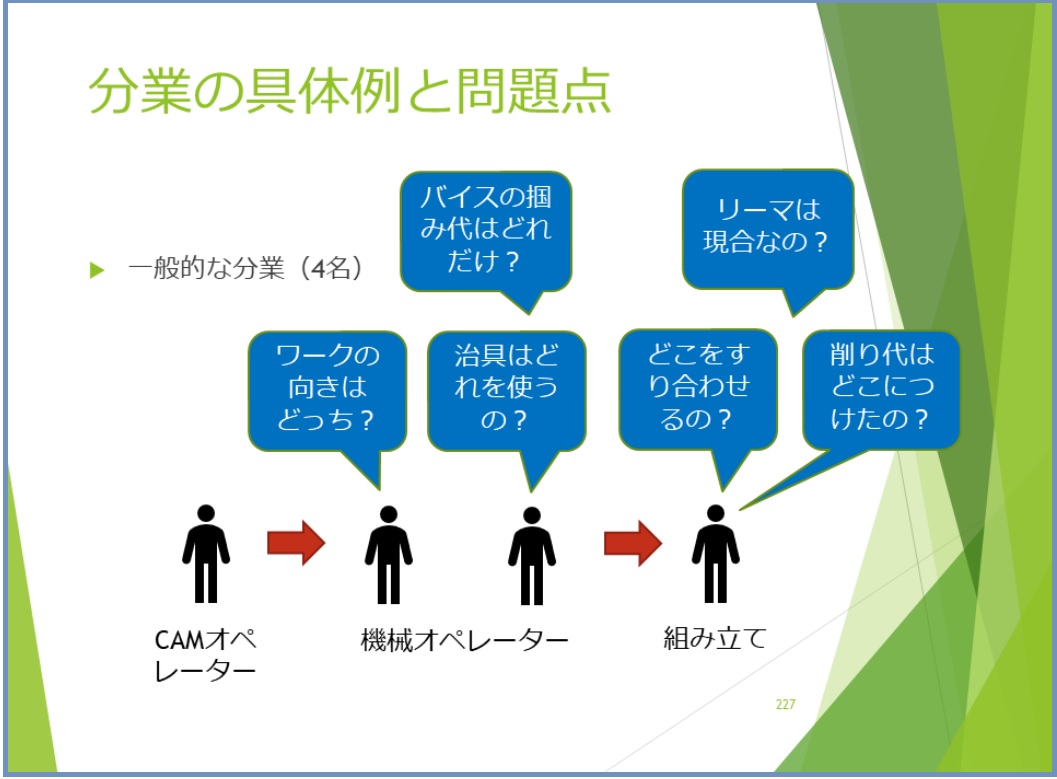

下図のように、加工するモノに応じて従来の分業プロセスと多能工プロセスを分け、多能工プロセスでは図面を書いた自分がそのままデータ作成、機械加工まで行えば、細かな注意点も全部自分の頭に入っているので、他の人に指示するよりもリスクなくスムーズに加工に入れます。

この瞬発力こそが間接コスト削減の決め手と言えます。

このように多能工化を進めると、まず

①一つの作業が自分一人ででき...