1.高度成長期は商品力で競争していた

私は1954年生まれの61歳。高度成長から中成長への切替わり時に社会人になりました。私の先輩は高度成長期を経験し、私の20年後輩は低成長しか経験していません。高度成長期はつくれば売れた時代です。あるいはつくっても、いつかは売れた時代でした。特に商品力(性能、デザイン、価格、斬新さなど)があれば、売れていました。だからものづくり(サプライヤー)企業は多品種を準備していました。

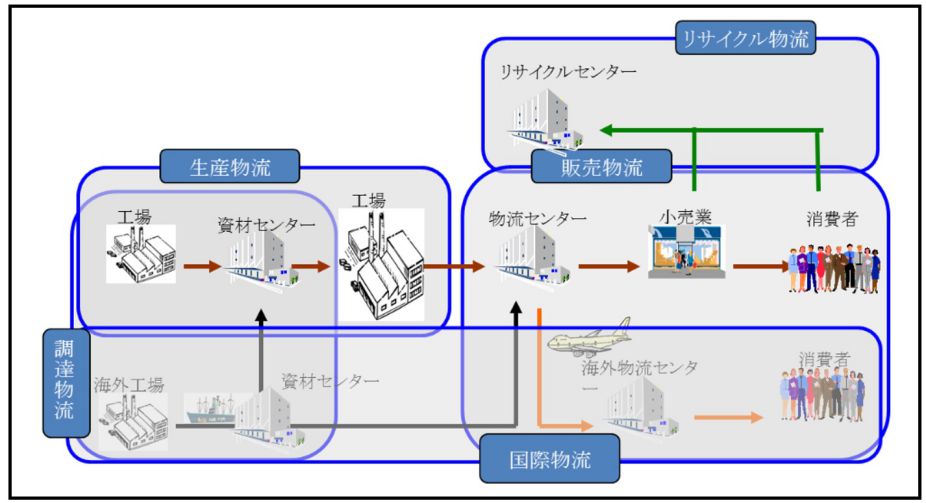

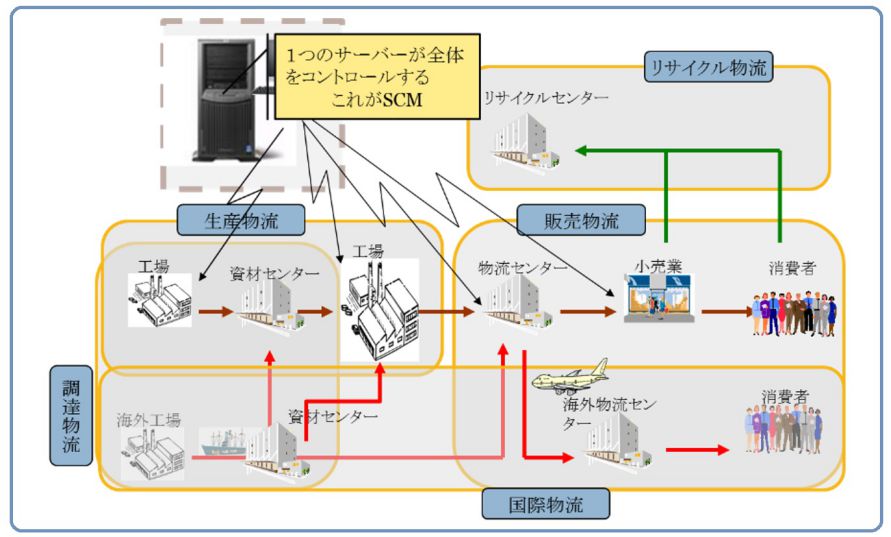

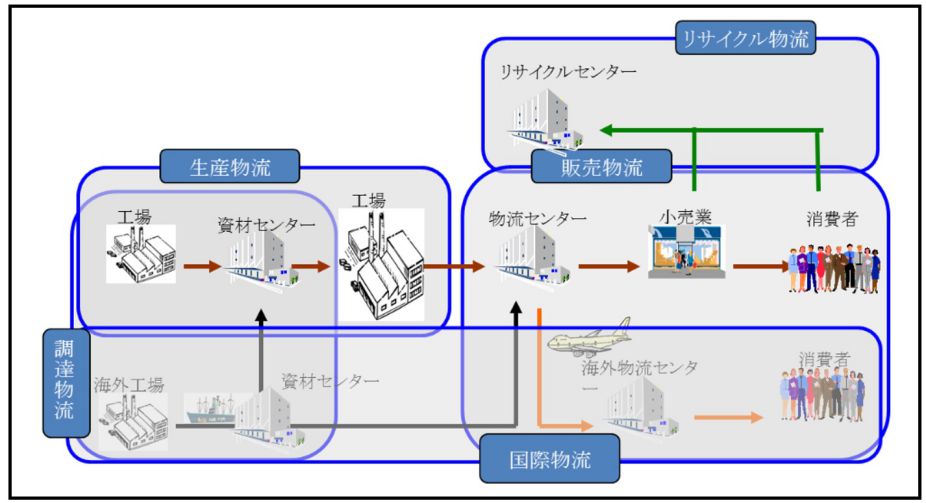

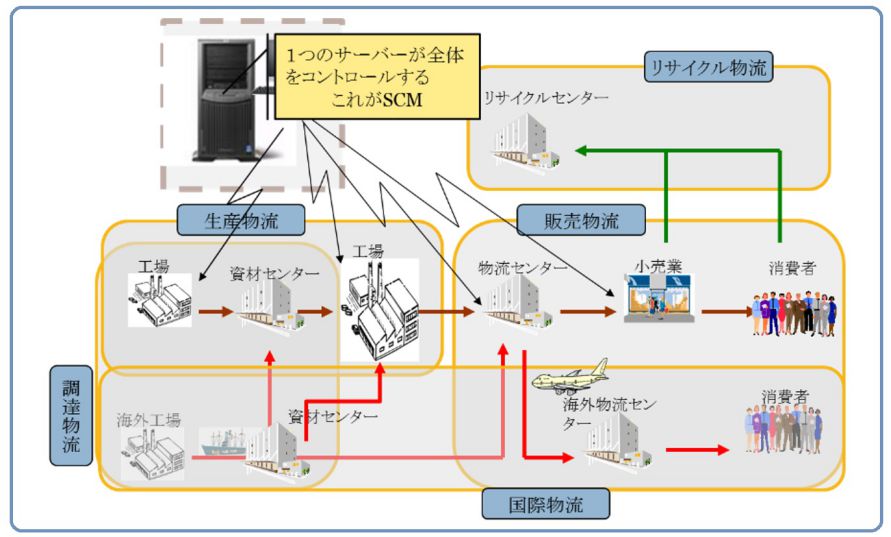

バイヤー企業も品揃えを増やす事で、顧客を呼び込み品揃えの中から選択してもらう事業構造です。この時代はつくって売る時代、メーカーから販売までの流れを示したのが図1です。私はこれをSCM鳥瞰図と言います。(図で見ると左から右に押し出す流れです)

図1.SCM鳥瞰図

2.バブルがはじけて低成長、まさか高度成長期の構造のままではないですよね?

今は経済が低成長ですが、口コミなどで売れ始めると2倍、3倍どころか2乗、3乗の売上になる事もあります。この時に欠品するとネガテイブなレビューされネットからは忘れられます。そして数カ月もしないうちに類似商品が出てきて、いつもの価格競争です。

ネット時代は個別化要求時代で、多様化のように商品を並べても選択するよりは、自分だけのオーダーメイドを要求します。消費者と「ものづくり企業」が直接会話(そうは言ってもネット上ですが)して、「つくる、運ぶ、仕入れる」の構造です。

この個別化の要求に対応した商品に、人気が出ると爆発することもあります。一般の商品も高度成長時の押し出すスタイル(Push)から、ひきつけるスタイル(Pull)へと構造が変わってきています。ものづくり企業は消費者の要求に合わせて企画し、売れ行きの兆候に合わせてつくり始めます。もちろんその前に素材や部品が必要になりますので、消費者の売れ行き兆候をみて行動を起こします。これが今の時代のつくり方です。

運び方も一緒です。運べと言う受発注があって運ぶのではなく、欠品の前に運べばよいのです。仕入れも一緒です。在庫が少なくなったので仕入れるのではなく、商品販売の事前の兆候が見れるので、欠品になる前に仕入れれば良いのです。これを私は「ぎりぎりまでつくらない、運ばない、仕入れない」と言っています。

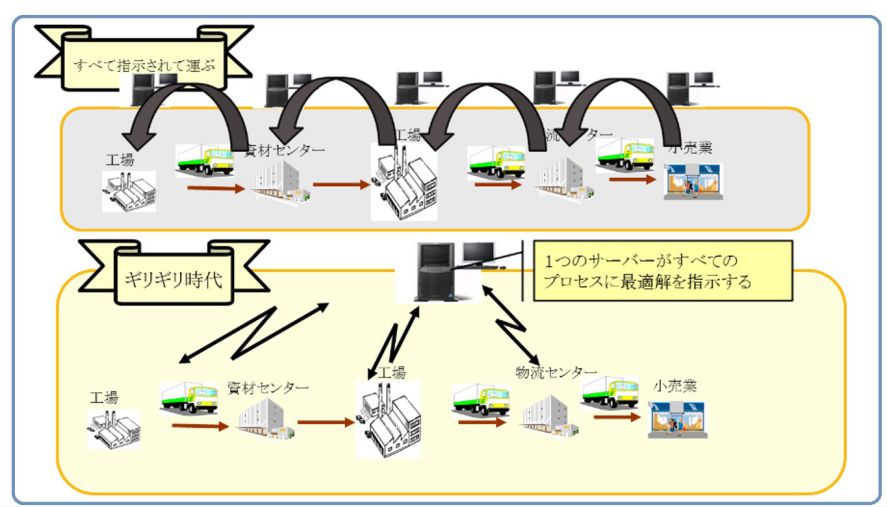

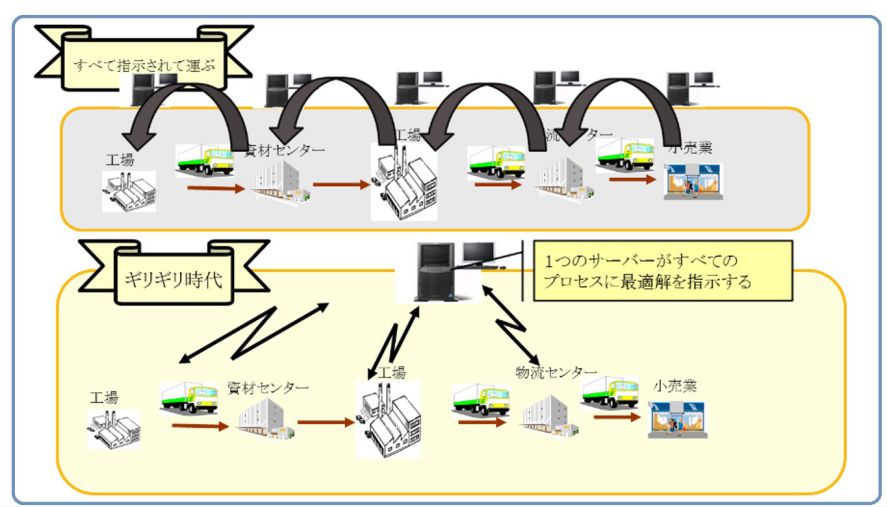

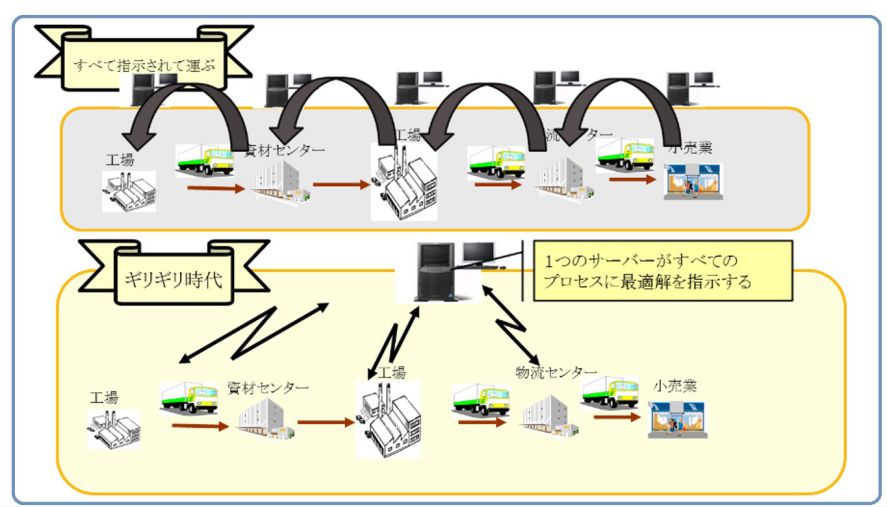

SCMはサプライチェーンマネジメントですが、行動基準が良く分からないので、「ぎりぎりまでつくらない、運ばない、仕入れない」を行動基準とするように提言しています。図2のような、Pull スタイルの場合は、消費者の購買兆候を見ながら、つくる人、運ぶ人、仕入れる人が一斉に行動を起こします。もちろんそのタイミングはそれぞれ違うと思います。

図2.Pullスタイル

3.高度成長期は指示があってアクション(つくる、運ぶ、仕入れる)を起こす。

経済が低成長でネット社会の今は、販売の兆候を見て、つくる人、運ぶ人、仕入れる人が一斉にアクションを起こす。サプライチェーン同士の競争の幕開けです。商品力だけでは事業に勝てない、サプライチェーンが競争差別化の大きな要素になってきました。私はこのチェーンの差別化を決める要素が次の4つだと見ています。

(1)チェーンの強さ(供給対応力、多くても少なくても供給する)

(2)チェーンの速さ(新商品の供給、情報伝達の速さ)

(3)チェーンの安さ(関連する企業数が少ない事)

(4)チェーンの鮮度(在庫の少なさ、捕獲してから供給まで)

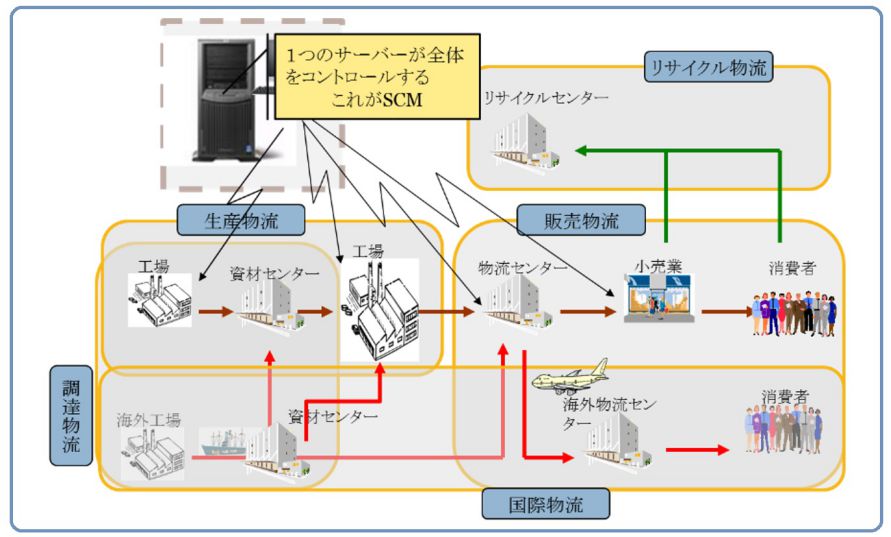

図3のように、1つのサプライチェーンにはメインのプレイヤー(指示、モニタリング、判定)が一般的には3人です。しかしその下にはアクション(つくる、運ぶ、仕入れる)をする人(企業)が数千、数万います。もしこのうちの1か所でチェーンが切れたらその場で終わりです。戦う土俵にもあげてもらえません。レッドカード、退場です。チェーンが切れた企業は代わりの企業と交代です、そうしなければチェーンそのものの存続が難しくなります。

図3.サプライチェーン

これが今の戦いです。仮にチェーンが切れ...