1.韓国の事例

前回のその6に続いて解説します。今回使用するデータは「読者が理解しやすい」を前提に、数字は円表示するとともに多少まるめて表現していますので、ご承知下さい。

2014年韓国の食品企業ではハニーバターチップが爆発的に売れていました。写真で見ても分かる様にカルビーと業務提携しているヘッテ食品が生産販売しています。カルビーではポテトチップスバター味がヒットしていたころです。韓国ではさらに甘いはちみつ味がヒットし、月次で1億円、3カ月で5億円売り上げた商品です。当初ヘッテ食品では1工場1ラインで生産していましたが、発売1週間でラインの増設を決め、3週目には増産開始しています。しかしそれでも、生産終了と同時に量販店にパレット毎納品しても、わずか数十分で販売完了です。

ヘッテ食品では販売開始から1週間でライン増設を決め、2週間目にはボトルネックになる設備の増設を発注しています。このネック工程だけは協力企業に生産依頼し、その前後の工程(ヘッテ工場)とはトラック輸送で同期化して間に合わせていました。だから3か月間は売れに売れている状態、まさにつくれば売れた状態でした。

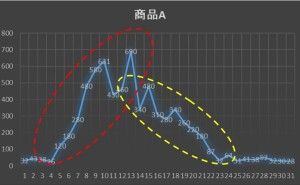

当然競合他社からは数か月後に類似商品が出てきます。3か月間は売れに売れ、5カ月目からは10%、24%、44%と売れ行きも落ちてきていました。「ギリギリまでつくらない、運ばない、仕入れない」では、売れ行きが落ちてきた時のつくり方も兆候を見てアクションを取ります。

10%ダウンの時に協力企業に翌月から30%ダウンの生産と10%価格ダウンを通達しています。最初の時に自社工場で生産するよりも20%高い単価で契約し、市場での売れ行きが落ち始めると、契約単価と生産量を下げています。7カ月目には協力企業への発注は完全に0になっていました。

最初は特定の工程のみの契約で単価は高く契約します。しかし、売れ行きが落ち始めた頃には最初に協力企業の生産量と契約単価を減らし、最終的には0にする。このやり方は他の企業も見ています。2015年はLotteがバナナチョコパイを同様な爆発ヒットさせました。

韓国では辛い料理を食べますが、お菓子はとてつもなく甘いものがヒットします。しかし、この時のつくり方はヘッテ食品の事例がありますから、同様の方法が取られたようです。

2.特筆すべきは意思決定の速さ

韓国では担当役員の決裁で、交代勤務、休日勤務、ライン増設、協力企業への設備の貸し出し、あるいは契約は原則1晩で出来ます。昔は日本企業同様、稟議に数日や数週間かかっていました。1998年のアジア通貨危機以降は財閥が解体され、組織もフラットになりました。このため意思決定のLTは日本企業とは雲泥の差があります。

次にこの企業では5カ月目には売りが落ちたので協力企業との契約を解除し、6カ月目以降は自社工場の操業も徐々に落としています。土日勤務の解除、シフト勤務の解除、などで生産量はピーク時の40%ダウンまで落としました。その後9カ月目には増設されたラインも稼働を止め、当初の1本ラインで生産するようになりました。

この時人員は派遣契約の社員や、直雇用の臨時社員を順番に解雇し、社員は別のラインに戻しました。結局増設したラインだけが今も空いている状態です。もちろんこの空いているラインで新商品を生産する事も可能ですが、試作用としては活用していますが、生産ラインとしての活用はまだしていません。

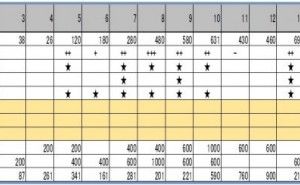

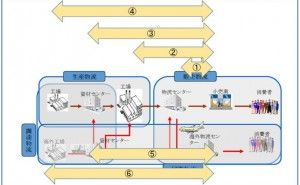

当初の計画は月間で300PLTパレット(50ケース/PLT、30袋/ケース)の生産(15PLT/日)でした。1日15PLTを生産するのに、管理社員1名、作業者が20名で計画しました。以下のデータが当時の売上、原価、収益を月別に見ています。

ここで見てもらいたいのは生産すればするほど1PLT当たりの原価は下がっています。高度成長期の「つくれば売れた」、「大量につくれば1個あたりは安くなる」、「いつかは売れるからラインが空いていればつくる」、これが高度成長期の見方・考え方です。特に売れるスピードが止まった5カ月目に生産スピードを落とす勇気が必要です。ラインは空いているし、協力企業も稼働し始めた、だからつくる、これでは在庫の山になります。

こちらは同じ表にキャッシュフローのデータで見た月別推移です。生産開始前に10億投資し、2か月目にライン増設、4カ月目に設備を協力工場に投資しました。その結果投資回収は7カ月目にして少しずつ出来る様になりました。

ところが5カ月目にして在庫が残る様になりました。こ...

2014年韓国の食品企業ではハニーバターチップが爆発的に売れていました。写真で見ても分かる様にカルビーと業務提携しているヘッテ食品が生産販売しています。カルビーではポテトチップスバター味がヒットしていたころです。韓国ではさらに甘いはちみつ味がヒットし、月次で1億円、3カ月で5億円売り上げた商品です。当初ヘッテ食品では1工場1ラインで生産していましたが、発売1週間でラインの増設を決め、3週目には増産開始しています。しかしそれでも、生産終了と同時に量販店にパレット毎納品しても、わずか数十分で販売完了です。

2014年韓国の食品企業ではハニーバターチップが爆発的に売れていました。写真で見ても分かる様にカルビーと業務提携しているヘッテ食品が生産販売しています。カルビーではポテトチップスバター味がヒットしていたころです。韓国ではさらに甘いはちみつ味がヒットし、月次で1億円、3カ月で5億円売り上げた商品です。当初ヘッテ食品では1工場1ラインで生産していましたが、発売1週間でラインの増設を決め、3週目には増産開始しています。しかしそれでも、生産終了と同時に量販店にパレット毎納品しても、わずか数十分で販売完了です。 最初は特定の工程のみの契約で単価は高く契約します。しかし、売れ行きが落ち始めた頃には最初に協力企業の生産量と契約単価を減らし、最終的には0にする。このやり方は他の企業も見ています。2015年はLotteがバナナチョコパイを同様な爆発ヒットさせました。

最初は特定の工程のみの契約で単価は高く契約します。しかし、売れ行きが落ち始めた頃には最初に協力企業の生産量と契約単価を減らし、最終的には0にする。このやり方は他の企業も見ています。2015年はLotteがバナナチョコパイを同様な爆発ヒットさせました。