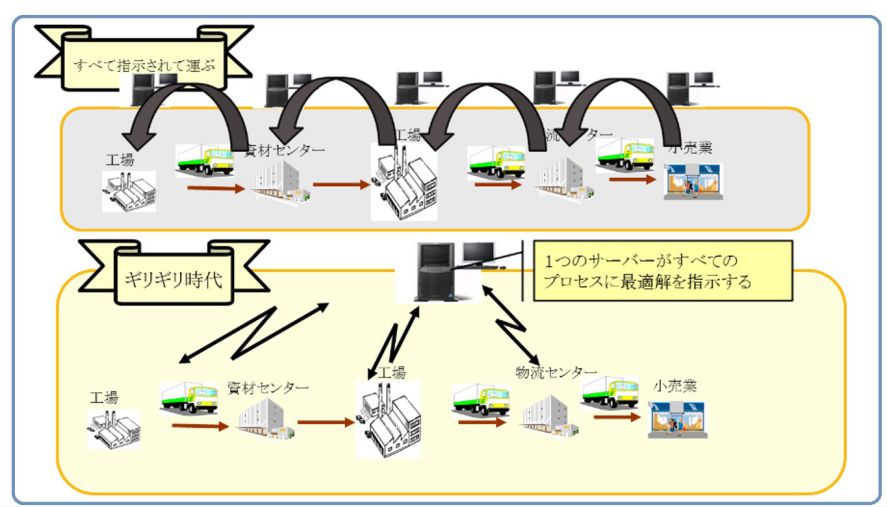

◆「ギリギリまでつくらない、運ばない、仕入れない」

TOP

続きを読むには・・・

現在記事

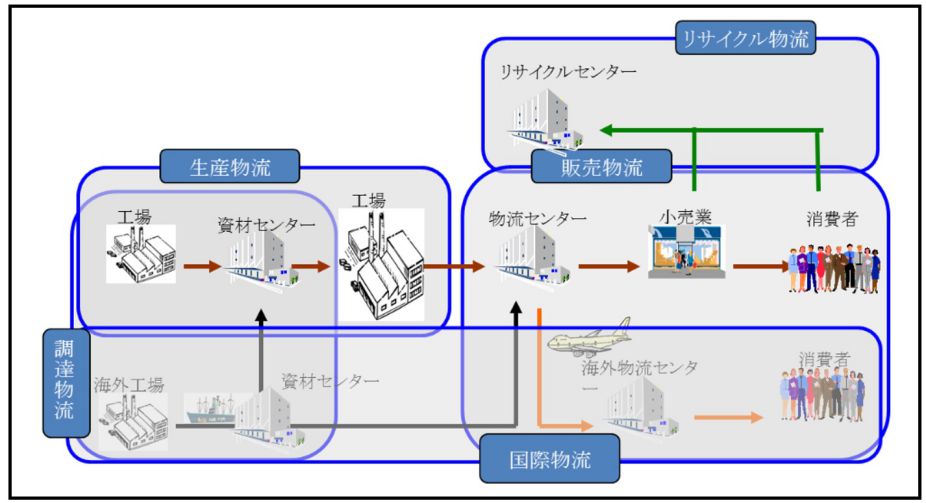

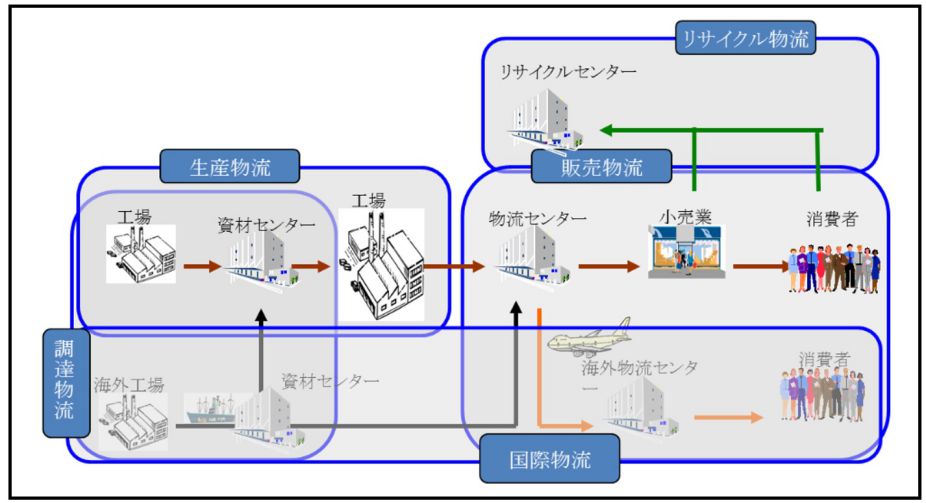

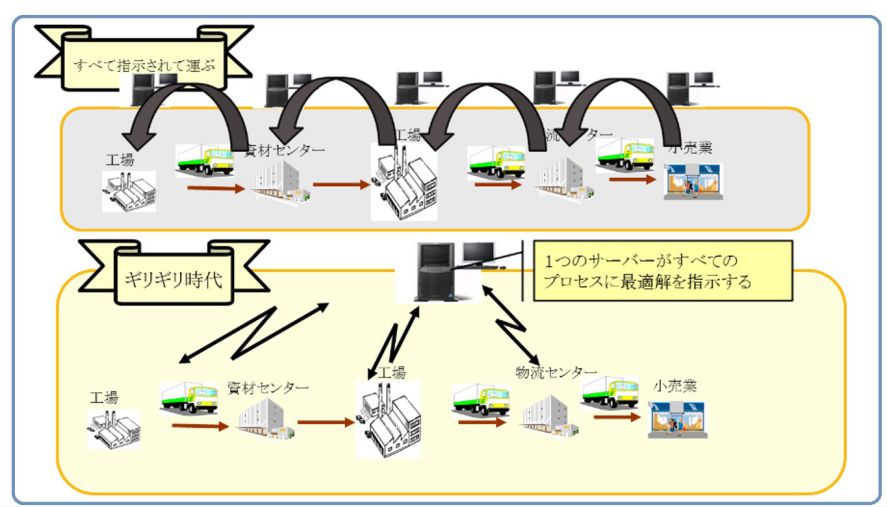

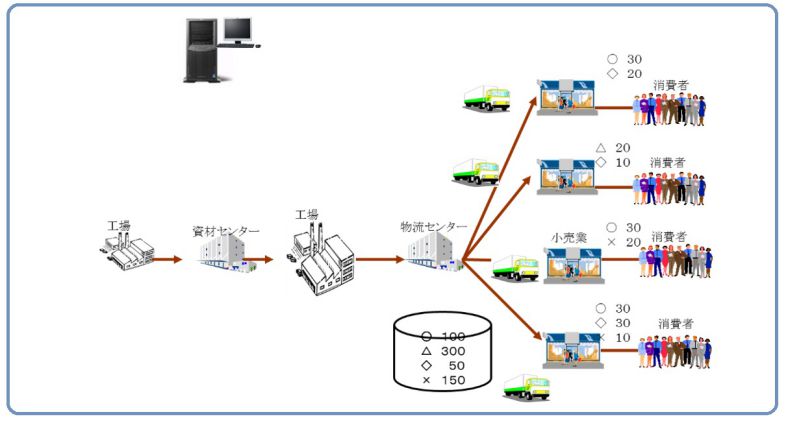

モノの流れを扱うサプライチェーンにおいて、鉄鋼業のような付加価値の高い素材型産業、自動車のような総合組立型機械産業、複写機やコンピュータのような電器セッ...

モノの流れを扱うサプライチェーンにおいて、鉄鋼業のような付加価値の高い素材型産業、自動車のような総合組立型機械産業、複写機やコンピュータのような電器セッ...

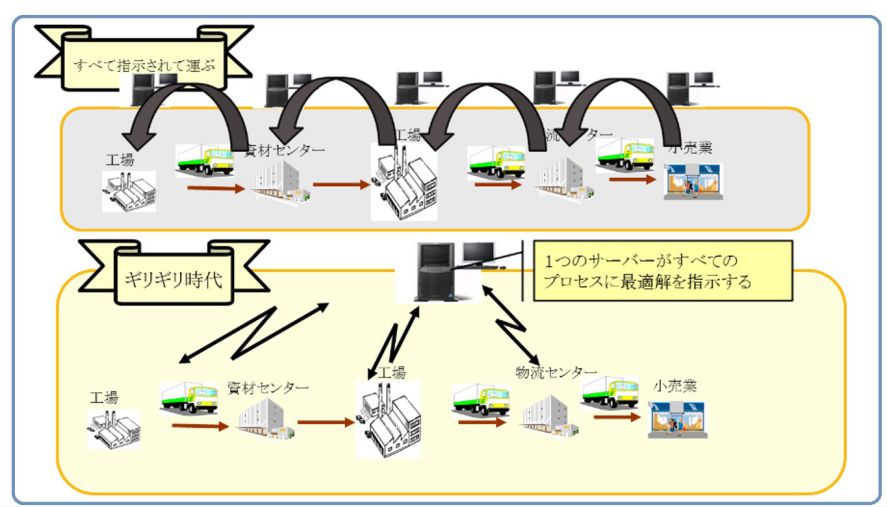

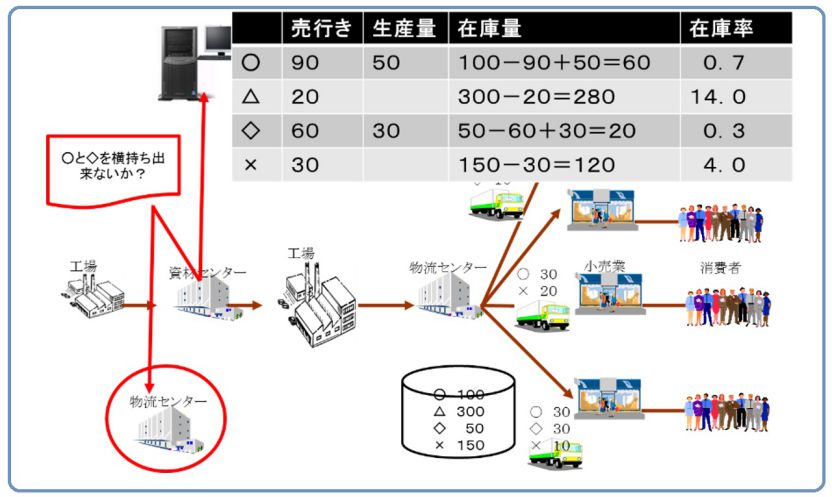

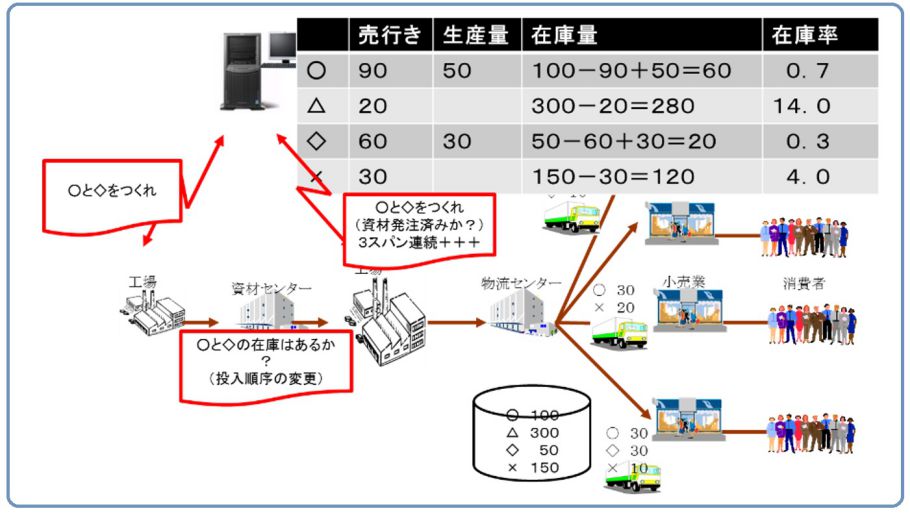

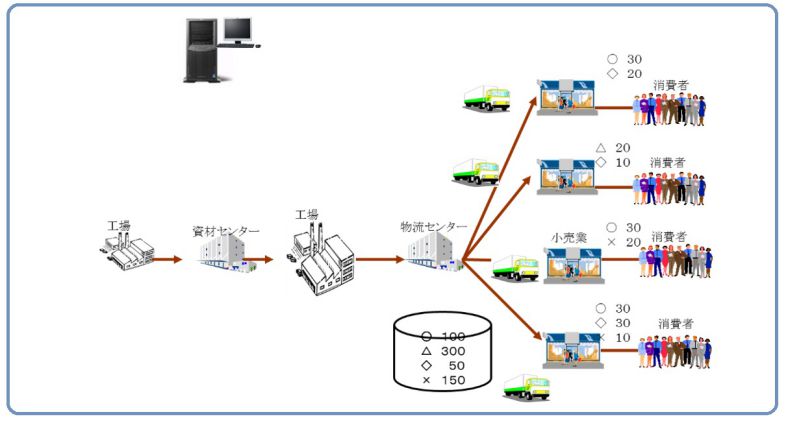

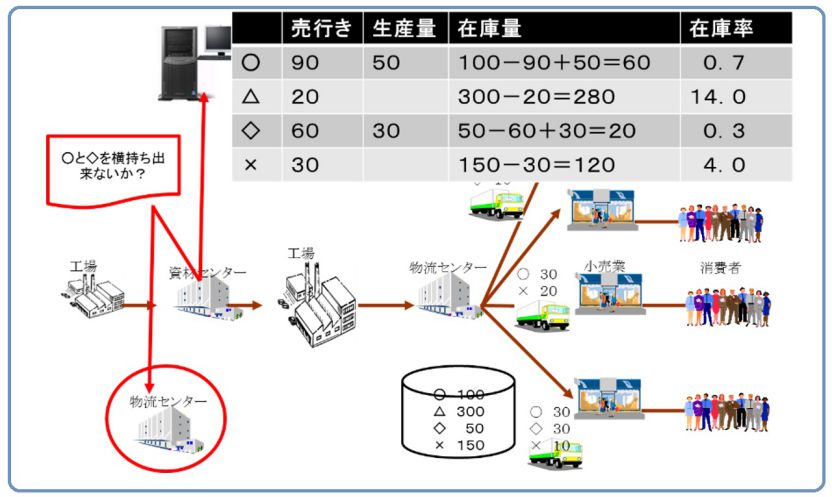

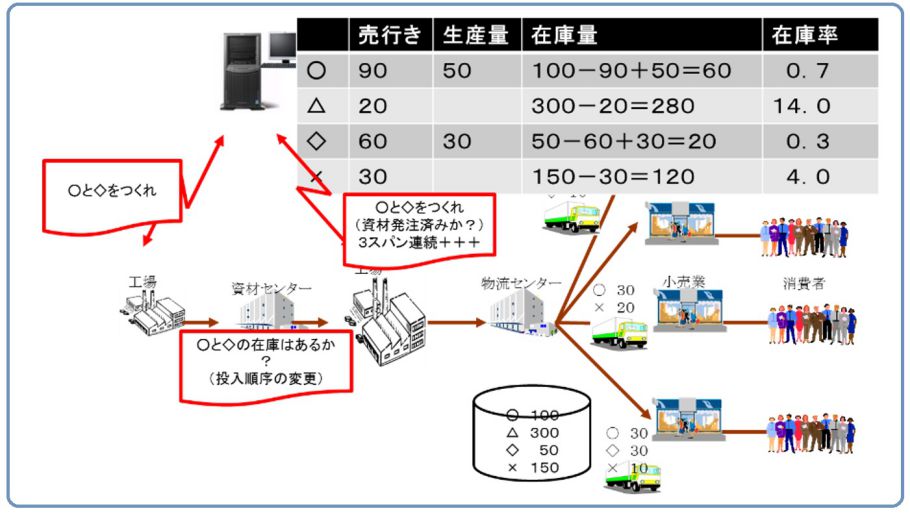

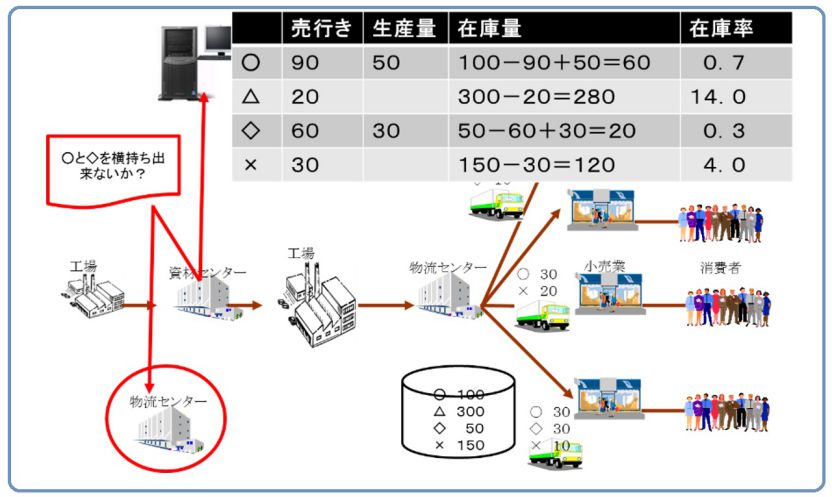

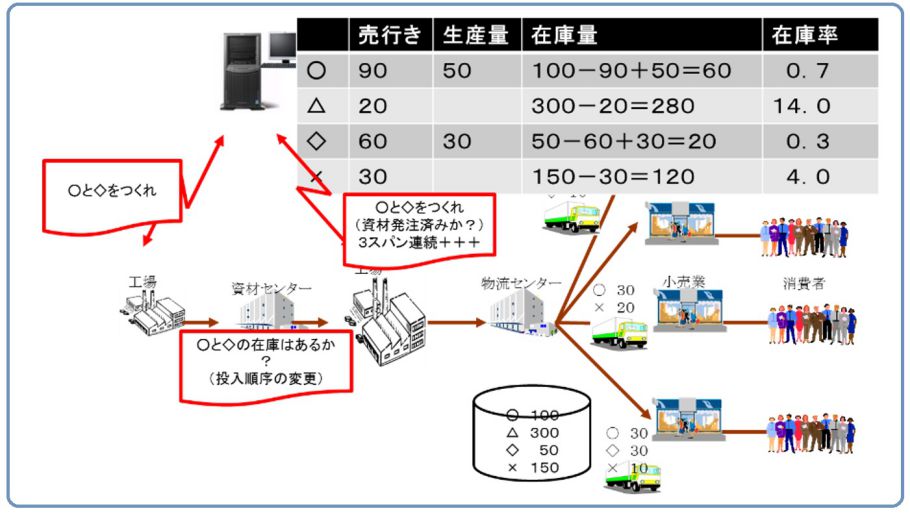

欠品を生じさせず、しかも在庫を少なくできるように、業務の足腰を鍛えて速度を制御する能力を磨く「熟練」もサプライチェーンの重要な法則です。この時...

欠品を生じさせず、しかも在庫を少なくできるように、業務の足腰を鍛えて速度を制御する能力を磨く「熟練」もサプライチェーンの重要な法則です。この時...

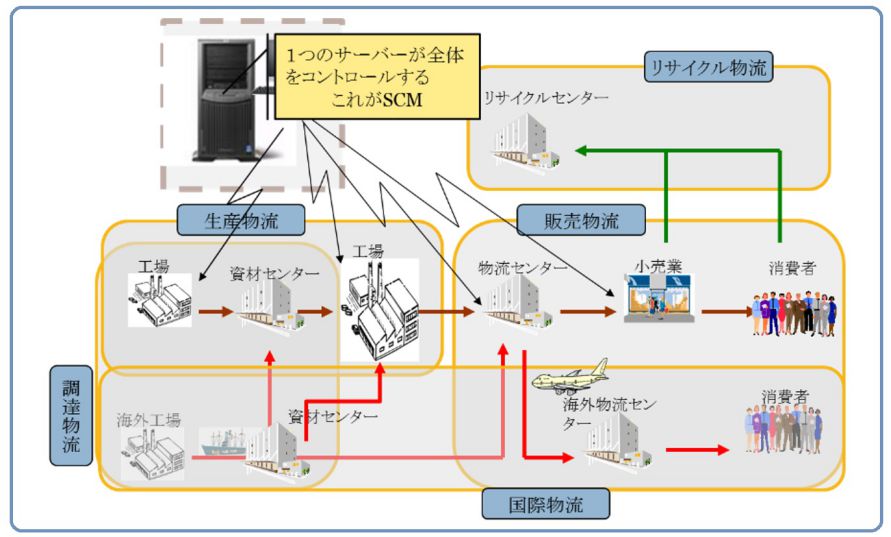

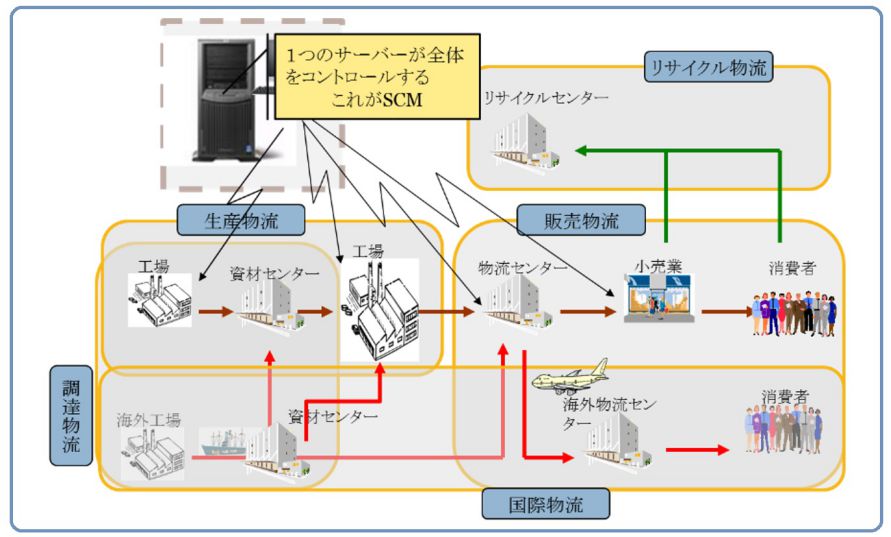

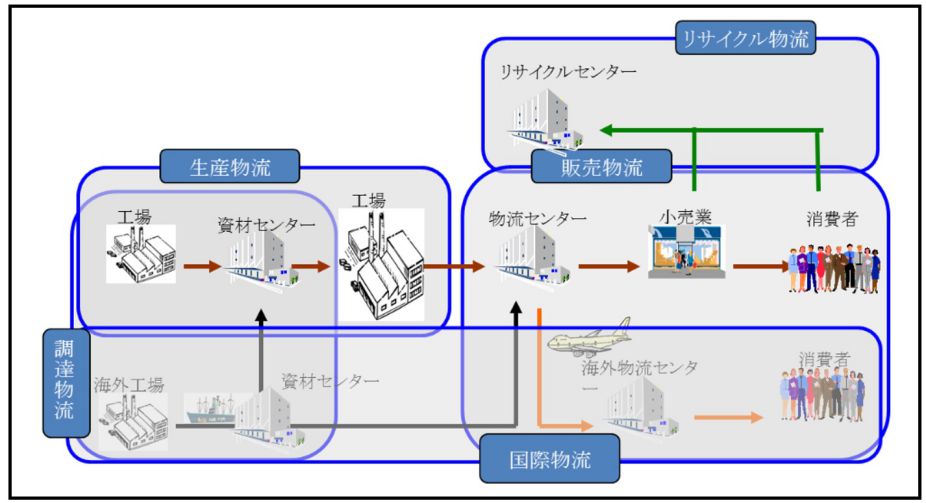

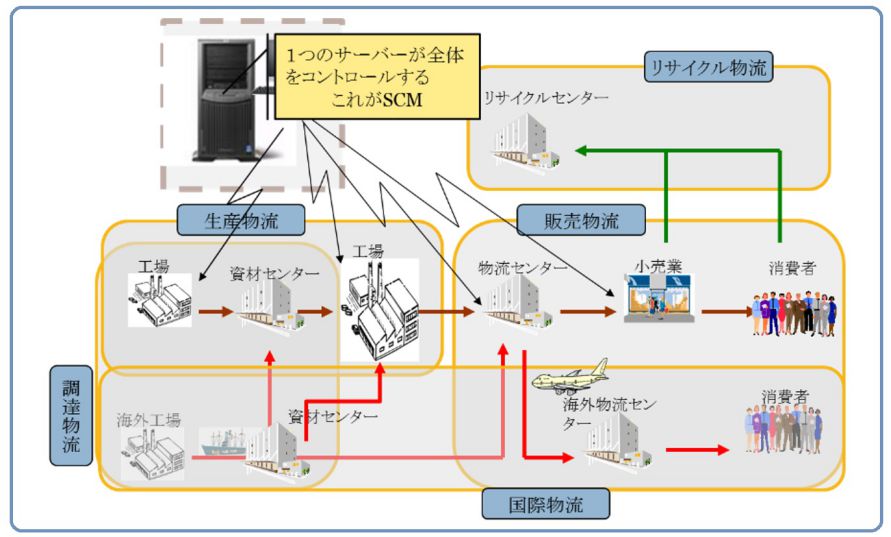

サプライチェーンにおけるネットワーク情報化は、部品メーカーの激しい自然淘汰による巨大企業出現の可能性を促進します。販売工程を延長し最終顧客に納入するまで...

サプライチェーンにおけるネットワーク情報化は、部品メーカーの激しい自然淘汰による巨大企業出現の可能性を促進します。販売工程を延長し最終顧客に納入するまで...

1. 3現主義の典型例 物流過程で起きた問題点は3現主義で解決していきましょう。物流上の問題点の例として物流品質不良が挙げられ...

1. 3現主義の典型例 物流過程で起きた問題点は3現主義で解決していきましょう。物流上の問題点の例として物流品質不良が挙げられ...

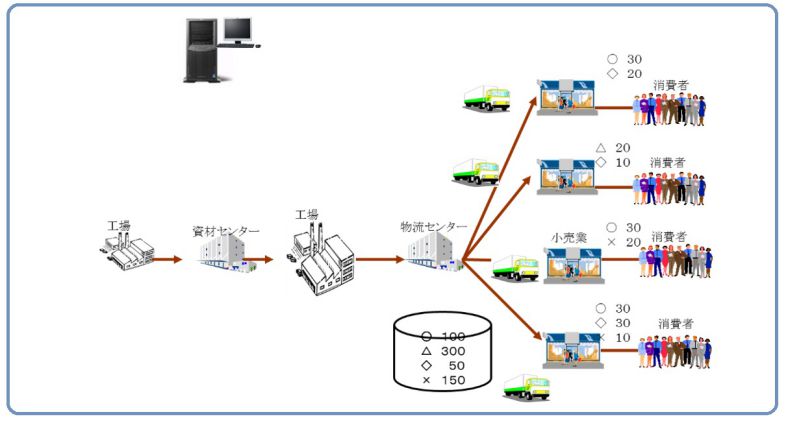

◆ロット在庫の考え方 在庫は「なんとなく」増えてしまうこともあり注意が必要です。その要因の一つが場所です。場所が広すぎるからものが置...

◆ロット在庫の考え方 在庫は「なんとなく」増えてしまうこともあり注意が必要です。その要因の一つが場所です。場所が広すぎるからものが置...

◆ 親会社の役割 メーカーと物流子会社について、荷主が物流会社マネジメントをどこまでできているかが課題になりますが、特に物流子会社...

◆ 親会社の役割 メーカーと物流子会社について、荷主が物流会社マネジメントをどこまでできているかが課題になりますが、特に物流子会社...

株式会社BBF(Business Brain For U)

SCM時代は、私のモットー「ギリギリまでつくらない、運ばない、仕入れない ものづくり」を推進する事で儲けさせます、成長させます。

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします