1.製造品質に影響を与える供給品質不良を撲滅する

前回の第2回に続いて解説します。工場における物流の使命として、生産ラインに「安心して製造作業に専念できる」状態を提供することが重要なことは言うまでもないことです。物流が工場の中では「サービス業」という役割を担っていることを改めて思い出して下さい。このような立場にいる以上、間違っても製造側に迷惑をかけることはあってはなりません。物流班が供給ミスを犯し、製造品質に悪影響を及ぼすことは絶対に避けなければならないのです。

では物流が生産ラインに対して犯しやすいミスにはどのようなものがあるかを考えてみましょう。まず誤場所供給です。生産ラインでは多くの部品を使うことになるため、ラインサイドにはそれらをすべて並べておく必要があります。その際にA部品を供給すべき場所にB部品を供給してしまうことがあります。このA部品とB部品が形も色もまったく異なるようなものであれば生産ラインでも取り付け時に気づくはずですが、これが非常に類似している部品であると取り付け時に気づかずに誤組み付けを起こしてしまう可能性があります。供給ミスによる誤組み付けは最悪のパターンです。そのまま市場に流出してしまったら市場クレームにも発展しかねないからです。

もう一つのミスに誤品供給があります。これはA部品の入った供給箱にB部品と表示して供給することです。誤場所供給との違いは“表示された通りに”供給していることです。つまり、この場合はB部品の置場に供給はしているものの、中身はA部品ということになり誤場所供給と同様に誤組み付けのリスクがあります。

さらに誤数供給があります。物流班は生産に必要な数だけライン供給する場合、間違った数量を供給してしまうことがあります。たとえば20個届けるところを誤って18個届けてしまうようなミスです。生産ラインは届いた部品の数などはカウントしないため、この場合は19台目の生産時に部品が足りないことに気づき、ライン停止を招くことにつながるリスクがあるのです。そのラインで使用する部品が15点あり、他の14点にミスが無くても1点で不足があればライン停止となってしまいます。

供給ミスとはやや異なるが、ピッキング時や運搬時には部品そのものに与えるダメージに注意しましょう。ハンドリング時に部品をどこかにぶつけてしまったり、運搬時に部品が跳ねて傷がついたりしてしまうことがあります。この要因として作業時の注意不足や供給容器、供給台車さらに通路の不具合に起因するものが考えられます。

物流班はこれらの供給品質不良を無くすことで製造品質に寄与しなければなりません。もし現在供給品質不良が発生している会社であれば、この点を改善することで品質クレームコストを抑えることが可能となり、結果的に会社収益向上につながることになります。真っ先に取り組むべき課題としてとらえて下さい。

2.供給工程から”勘違い”を一掃するコツとは

供給ミスが発生する背景には多くの“勘違い”が隠れています。そこでこの“勘違い”を一掃するための工夫を実施しましょう。前回、工場内「勘違い」マップを作成しました。これらについて具体的に一つひとつつぶしていくことが結果的に供給品質向上につながるからです。

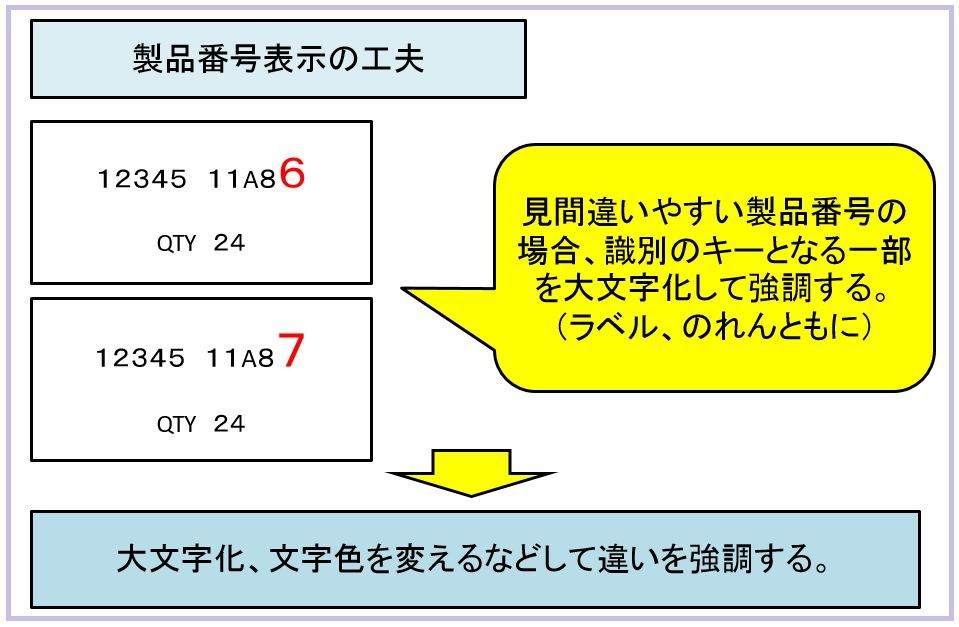

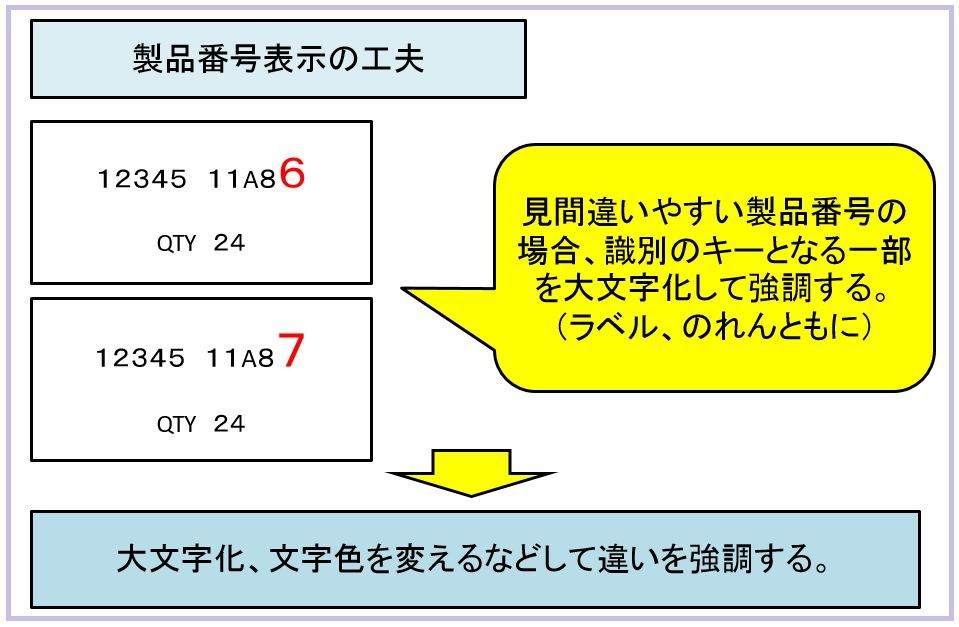

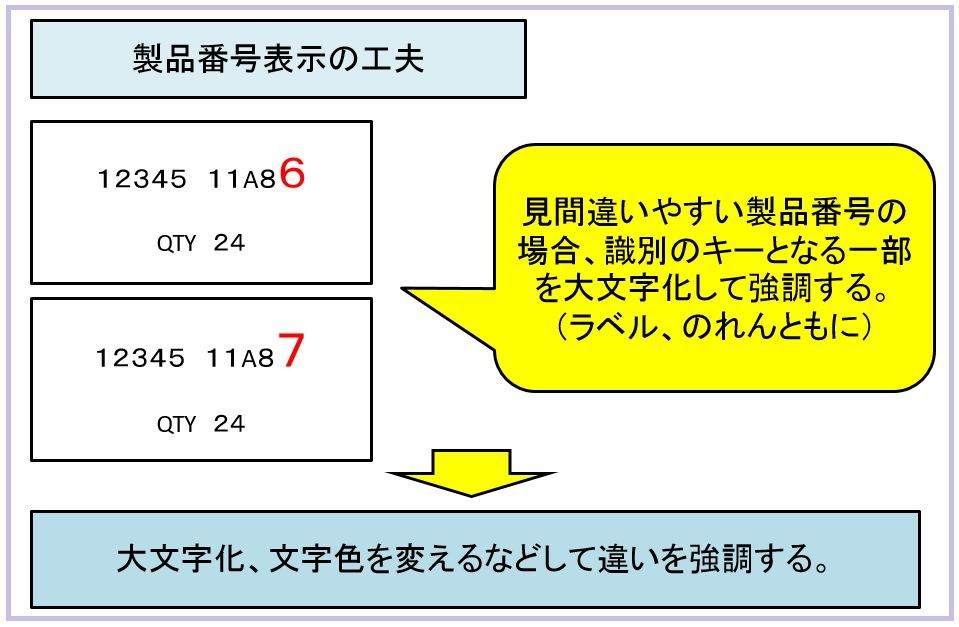

「勘違いしやすい製品番号」について考えてみます。サプライヤーから納入された時に製品ラベルが貼付されています。工場内ではこのラベルを見て物流作業を行うことになりますが、類似した番号は見間違いが発生しやすいでしょう。そこでこのラベルに対しての工夫ですが、たとえば、図1のように、下一桁だけの違いで仕様が変わる類似部品についてはこの下一桁だけラベルの文字を大きくします。

図1.一部大文字化

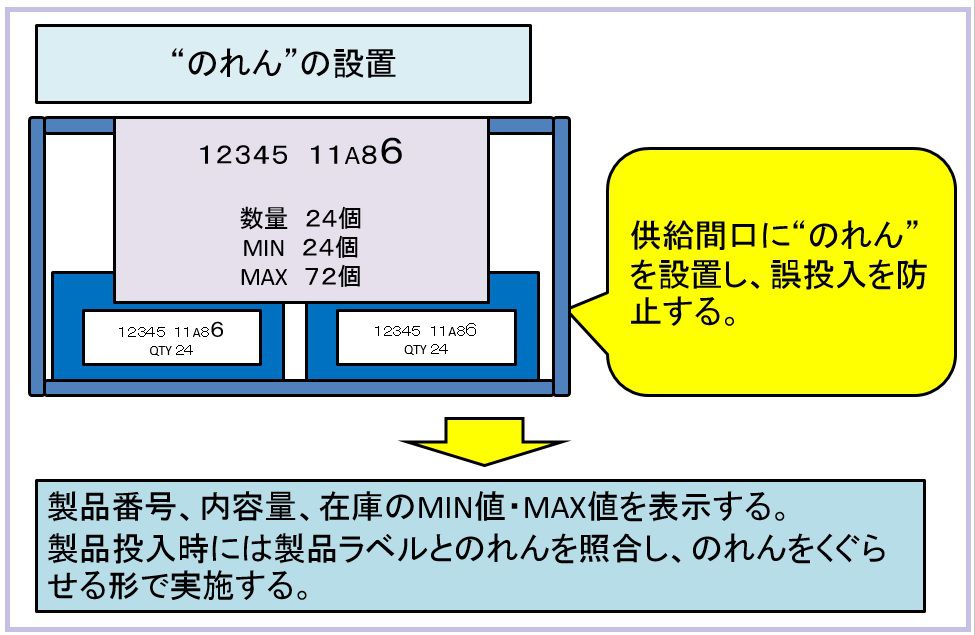

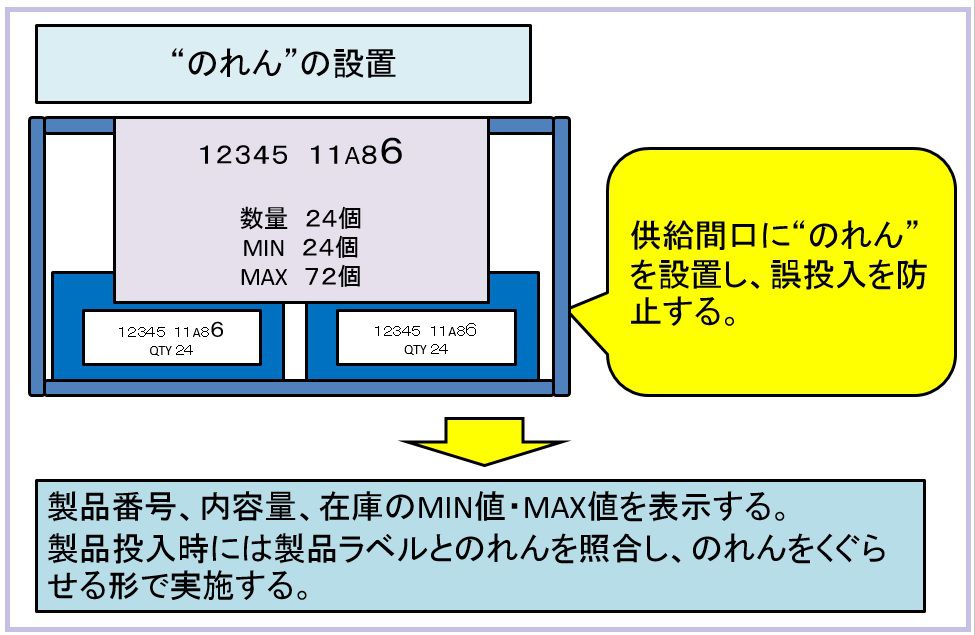

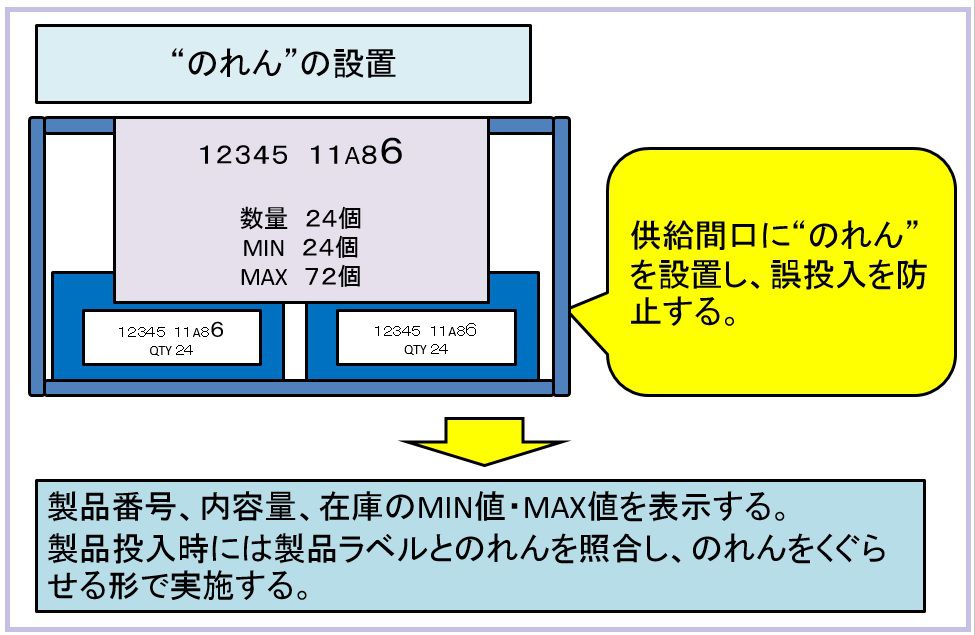

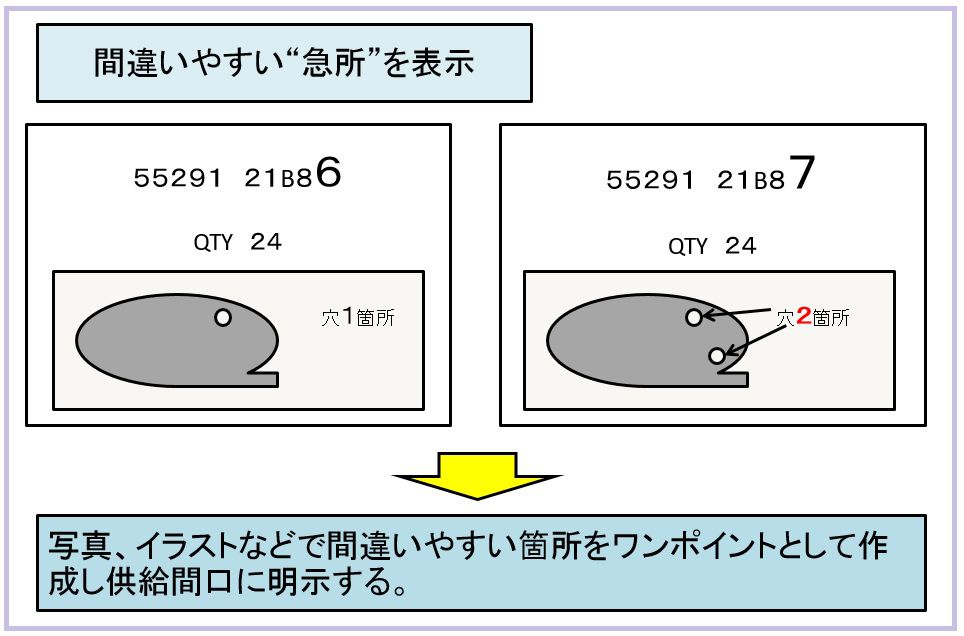

これで供給作業者に対してインパクトを与え、注意を促すのです。さらに生産ラインサイドの供給間口に対しての工夫です。図2、図3のように、間口表示を「のれん」に変更しましょう。供給作業者が「のれん」に表示された製品番号と、ラベルの製品番号を照合し、供給箱を「のれん」をくぐらせる形で投入する動作を追加するのです。この「のれん」の製品番号の下一桁も文字を大きく表示するとともに、もし「色違い」の部品であればその文字を部品の色に合わせて変えることも考えてみましょう。

図2...