生産管理システムとコストダウンについて、3回に分けて解説します。第1回は、生産管理について整理します。

◆生産管理についての整理-生産管理は、情報に基づく意思決定-

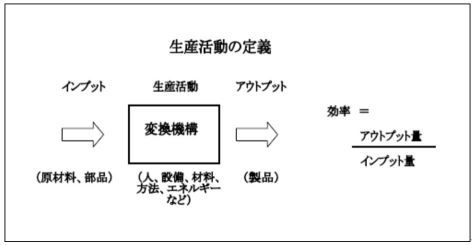

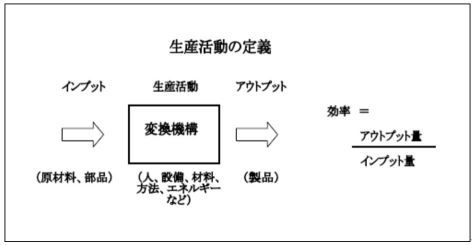

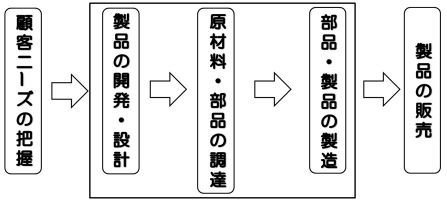

生産活動は、必要な原材料や部品などを調達し、作業者や設備機械、エネルギーなどを用いて、製品に変換することです。これは、価値のある品目を他の価値ある品目に変換することです。そして、生産管理は、製品に生産するプロセスに要求される品質、納期、数量を最小のコスト達成するために、生産における意思決定を行うことです。図1参照。

図1.生産管理の定義

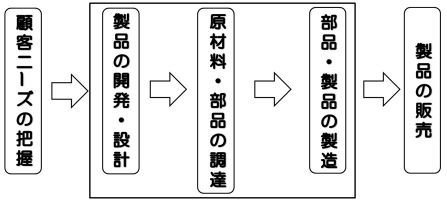

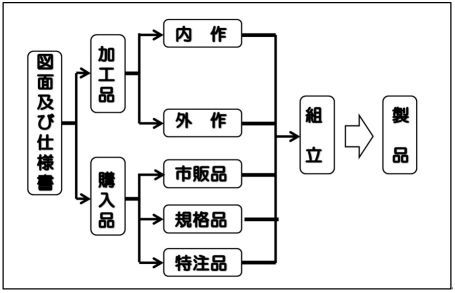

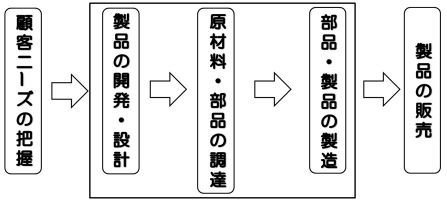

一般に製品化の流れは、図2のように整理することができます。顧客ニーズを把握し、ニーズを具体的な製品というかたちに表現することが、製品の開発・設計になります。製品の開発・設計から図面や仕様書がアウトップされます。そして、ここからが生産活動です。生産活動では、製品の図面や仕様書をもとに必要な原材料や部品を調達し、調達した原材料や部品を加工・変形、組立をすることによって、製品を完成します。この後、製品が顧客に提供されることになるわけです。これは、見込み生産でも受注生産でも同じステップを踏みます。違いは、見込み生産の場合、毎回製品の開発・設計が起きるわけではないことです。

図2.製品化の流れ

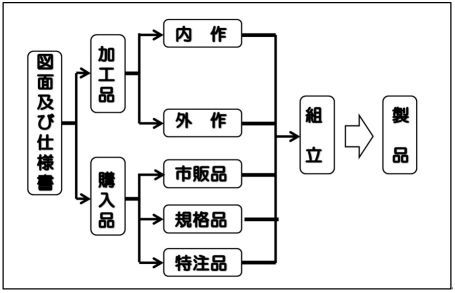

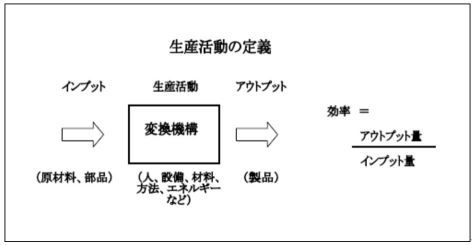

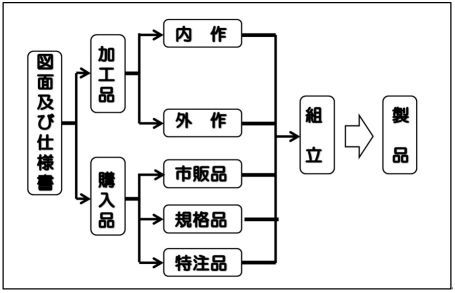

それでは、生産活動の流れについて、もう少し掘り下げて考えてみましょう。開発・設計部門から発行される図面や仕様書がスタートになります。これら資料をもとに購入すべき品目なのか、加工すべき品目なのかに分けて考えることになります。加工品は、加工方法の検討から入ります。つまり、工順設計です。そして、工順をもとに社内で製作するのか、外注先で製作するのかという内外作区分を行います。

一方、購入品は、その種類によって、市販品や規格品、特注品(オーダー品)に分けて考えることができます。市販品は、家庭用や業務用などに関係なく、店舗で容易に入手できるネジ、ビス類などで、規格品は、ISOなどのベアリングやモーターなどの規格準拠品のことで、特注品は、こちらの仕様に基づいて製作してもらう電源トランスなどのことです。そして、集まった部品を組立して、製品にします。この製品を販売することになるわけです。図3参照。

図3.生産の流れ

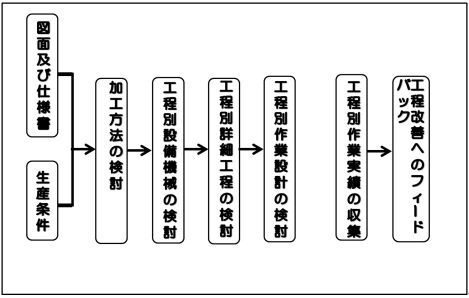

さらに、加工品について、その生産の流れを考えましょう。加工品を製作するにあたっては、開発・設計部門からの図面および仕様書と生産ロットなどの生産条件をもとに、どのような加工方法を用いるかを検討することになります。

たとえば、モーターのシャフトの場合には、①CNC旋盤⇒フライス盤⇒焼入れ⇒円筒研削盤、②NC複合旋盤⇒焼入れ⇒円筒研削盤、③NC複合旋盤⇒焼入れ⇒センタレス研削盤などいくつかの加工方法が考えられます。これは、工順設計とも呼ばれています。

そして、①を選択した場合、図面をもとにCNC旋盤では、1)どの程度の能力の設備機械が必要になるか。2)CNC旋盤では、外形加工や端面加工など加工する詳細工程を設定します。3)これは、前項の詳細工程をもとに治工具や検査具などを決めます。1)~3)までが、一般に言われる工程設計です。4)さらに加工の順序や内容、加工時間などを設定することになります。これが、作業設計です。1)~4)までの処理は、個々の工程(この場合にはCNC旋盤)に関することで、加工方法で選択した工順にあてはめて、その工順の合計コストが最小になるものを選択することになります。5)加工品が完成した後には、作業実績データが残ります。このデータをもとに評価を行い、問題点があれば対処することになります。

また、購入品の場合には、多くの調達先の中から要求に見合った製品を探し出して、必要なときに、必要数量を適当な価格(最小のコスト)で調達することが求められます。このときには、まず特定の品目に対して、調達可能なメーカーや代理店などの情報を整理して持っておくことが必要です。そして、それらの調達先の中から、適切な見積り依頼先を選択し、見積依頼をすることになります。このため...