・Measureフェイズでは、主に次のような取り組みを行います。

- 問題と因果関係があり、対策立案の為に有効なデータタイプを決定し、収集を行う

- データの信頼性を担保する為、測定システムの評価を行う

- 採取したデータを用いて改善前の工程能力を把握する

1.データタイプの決定とデータ収集

Defineフェイズの最後に、プロジェクト成功の合否を判定する特性指標と規格値、及びゴールとなるターゲット値を決定しました。ここで改めて重要なのはシックスシグマでは、測定可能な特性を評価基準として採用する事です。

例えばピザを30分以内に配達出来なったら無料としますというサービスで、遅配により生じているCOPQを削減する為に設定する目標指標として何が適当でしょうか。またその指標の変化を見るために、どの様なデータを採取するプランを立てれば良いでしょうか。

遅配かどうかの判断は配達時間で判定されるので、「配達時間」が測定可能な指標Yとなります。○×で判定である定性データ(不連続データ)よりも、定量データ(連続データ)からが多くの情報が得られるので、遅配有無よりも配達時間を指標Yとして目標設定を行います。

2.

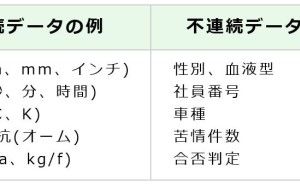

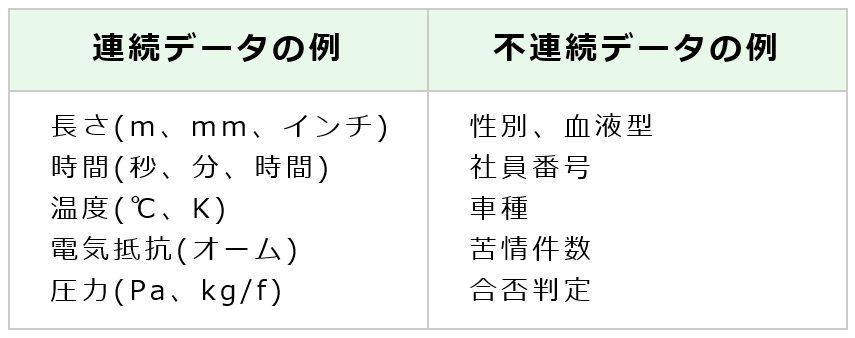

Measureフェイズにおいて、データタイプが連続データか、不連続データかを理解しておくことは重要です。データ形式の違いで測定方法やデータ収集の仕方も変わり、結果の解釈にも影響が生じるからです。

連続データとは、無限に分割可能な尺度で測定できるデータを指します。例えば長さや重さはそれが半分になっても意味を為します。一方不連続データとは、独立データや離散データとも言われ、データ同士重なりあうこと無く分類が可能なものを指します。例えば性別、血液型、車種、5段階評価アンケート結果等があります。

データを採取するとき、連続データとして採るか、不連続データとして採るかは注意が必要です。例えば長さ判定の検査工程がある場合、合否データだけよりも、長さが分かる方が情報量は遥かに多くなります。

一方で普段は長さを記録せず、合否判定だけ行っていたとしたら、プロジェクトのために長さデータを採るのは現場の負担となります。採取したデータをどの様に有効利用するか、目的を明確にしておく必要があります。

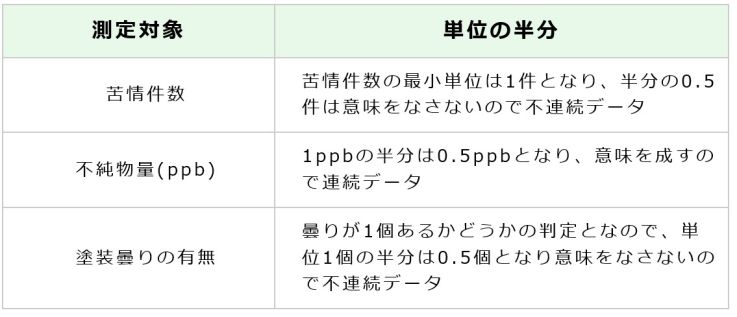

3.データの種類の判定方法

連続データか、不連続データかを判断する簡単なテストがあります。それは対象となるデータの"単位"を半分にした時に、意味があるかを考える方法です。

例えば長さ(m)の最小単位は1mです。この半分は0.5mとなり意味があります。一方社員番号(番)の最小単位は1番です。0.5番に意味はありませんので不連続データとなります。その他の事例を下に記します。

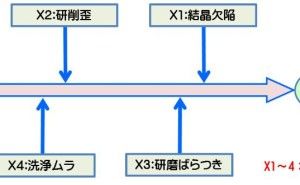

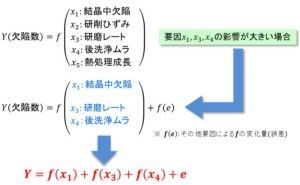

(1)プロセス分解を実施し、Yに寄与するXを捜す

配達の範囲は電話で注文を受け、ピザを届けるまでです。配達時間はこれら個々の作業時間の総計です。つまり時間Yの改善を行うには、配達作業を子作業に分解し、個々の作業時間を観なければいけない事に気づくと思います。即ち配達作業のプロセス分解を行い、個々の作業でかかる時間も計測します。

配達時間Y=電話受付時間(X1)+ピザの準備とルート確認時間(X2)+宅配時間(X3)

配達時間Yだけでなく、構成するX1-X3も測定する事で、どこがボトルネックプロセスなのかグラフや表を用いて容易に把握することが出来るようになります。

(2)層別分析を考慮したパッケージ収集を行う

データを採取する際は、後々の層別分析の事を考慮し、付帯条件の記録も併せて行います。例えば上記のYやXに付随して、受付時刻や配達者、使用ルートなど、YやXの長さに関係する付随因子があります。即ちデータを付随情報まで含めたパッケージと考え、収集内容、収集手順、収集期間などのデータ収集計画を作成します。

(3)データ収集における留意事項

IT技術の進歩で"既に採取出来ているデータ"も膨大にあります。進捗を急ぐあまり、必要なデータの種類や、信頼性について確認せず、そのまま用いている場合も少なくありません。既存のデータは何を目的として採取されているか、素性を理解し、条件にマッチしている場合のみ利用するようにします。以下にデータ採取で留意すべきポイントをまとめます。

- 現場(工程、作業の様子、設備等)を観察してから測定データを検討する

- 改善に繋がる"根拠のある"データを収集する(意味無いデータ収集に時間をかけない)

- 測定プロセスを確立する(再採取の必要が無い手順の確立)

4.測定システムを分析する

測定システムの評価とは、測定プロセスから生じる誤差を評価する事です。データは、測定器で簡便に測れる性質のものばかりではありません。サンプルを採取し、前処理を行ってから測定するものもありますし、人作業による計測の場合もあります。

例えば製品に含有している不純物量を測定する際に、測定器にかける前に破壊処理や溶解等の前処理が必要であれば、前処理による誤差も少なからず生じます。

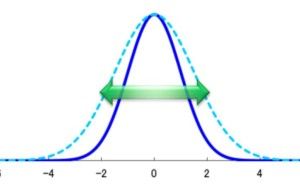

試料の採取時の誤差、測定者の違いにおける誤差、測定器から生じる誤差など、測定作業における誤差要因はいくつかあります。測定誤差が特性値に対し非常に小さく、無視出来る程度のものか、事前に検証する必要があります。

測定システムの評価は、測定誤差のせいで対策による効果が見え難くならないか、解析用として信頼性の高いデータが採取出来るのか、などの担保を得る為に行うと言えます。

測定システムの統計的評価手法をMSA(Measurement System Analysis:測定システム解析)と言い、ISO/TSでも、測定器や試験装置システムから生じるバラツキを解析するため、統計的調査を実施する事が要求されています。

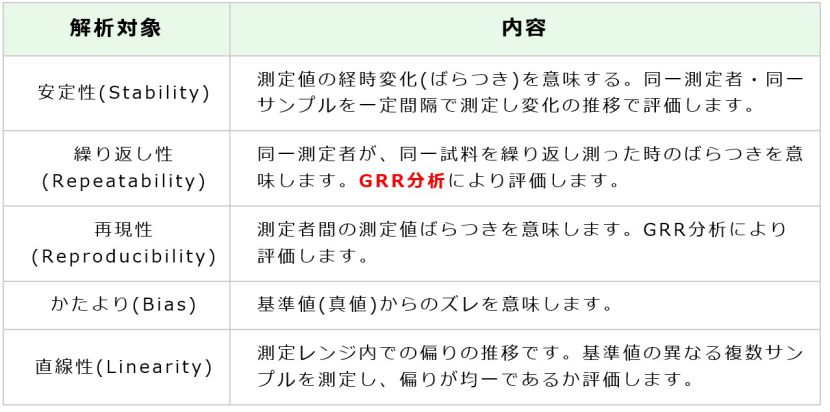

MSAでは、分析結果を左右する因子(解析対象)について次のように分類されます。

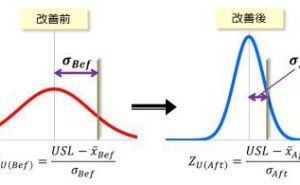

5.Yの工程能力を計算する

対策前のパフォーマンスを知るため、Yの現状を評価します。Yに対し、Defineで定義した設定スペックに対する工程能力を計算します。ここで算出した現状の能力がベースとなり、対策を進めていく形となります。