前回解説した課題に対する解決策について、3つのポイントを説明します。

1.カイゼンから要件定義

企業活動は、システム化が全てではありません。事前の業務改善をせずにシステム化しても、無駄はなくなりません。無駄を組み込んだシステムができるだけです。現場での日々のカイゼンは、システム構築とは別に進めなければなりません。5Sの徹底等、進めるべき事はシステムの外にも多くあります。しかし、企業の目標達成の手段としては、別々に進めるものではありません。同じ方向を目指さなければなりません。コンサルタントと開発陣との密な連携は、システム構築の前段から必須です。

2.業務内容を熟知した開発体制

モノづくりに精通した開発陣、業界を知り、自社のビジョンと業務を理解できる開発陣が必須です。またコンサルタントと開発陣のコミュニケーションが必要ですが、コミュニケーションをとれるスキルが双方に必要になります。

英語の通訳でも、業界を知らない通訳を頼むとお互いにチンプンカンプンになる事があります。業界を知った通訳であれば、こちらの言わんとしている事を理解したうえで英訳したり、こちらの意図を確認しながら話を進めたりできます。開発言語も同じで、仕様書から開発言語に置き換えるときに意図を読めないと上手くいきません。経営の意思と現場の声から、本当に必要な処理を見出し、投資対効果を意識したシステム開発、不要なシステムを作らない歯止めが必要です。

3.システム導入から稼動後の評価

適切な納得できる評価を実施する事が重要です。責任は明確にする必要がありますが、誰かを吊し上げる事が目的ではありません。今後のシステム性能向上のプランを話あう土俵を作らなければいけません。

また時間経過とともに陳腐化するシステムを、リフレッシュすることが重要なポイントです。システムの陳腐化は開発時点からすでに始まっています。開発に半年かけたとして、その間現場は何も変わらず、何も変えずにきたでしょうか?システムは稼働後も業務とともに成長させるべきものです。成長させなければ陳腐化してしまいます。稼動はゴールではありません。スタートなのです。

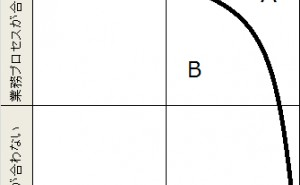

一気通貫のシステム構築をイメージ化したものが下の図です。各工程を独立させず密に連携させることにより、コミュニケーションの阻害要因を排除します。各工程間の調整が減り、業務負荷も削減されます。工程間の連絡・確認を、お客様を通して行えば、伝言ゲームのようにおかしな事になりますが、これを防ぐ事もできます。

ここまで説明してきたようなシステム構築をおこなうべく、筆者は同じような意見を持つ企業、個人とアライアンスを組んでいます。このグループは、規模・業種を問わず様々な製造ビジネスシーンの第一線で活躍するコンサルタント及びシステムエンジニアの集合体です。法人格は有していませんが、夫々がプロフェッショナルとして職務を遂行してきており、生産・販売管理システムの提案に際しては、コアメンバーを主体として各人がこれまで培った様々な経験を活かし、その力を結集することでクライアントに最適なソリューションを提供します。

日本を支える製造業の企業にとって「本当に意味のある(=利益を出す為の)システム導入」を行う事を目標に掲げ、次の3つのキーワードを旨に活動しています。

① 一気通貫

② 協調協業

③ 全体最適

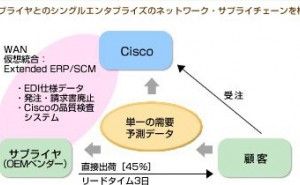

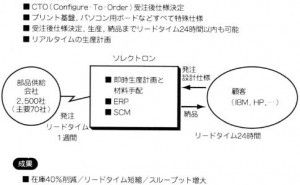

①一気通貫: 現在、多くのプロジェクトで行われている過度な分業制が、コストを押し上げている原因の一つです。分業制の利点を損なわない最小限の範囲で分業化を行い、高い品質のソリューションサービスを提供します。プロジェクトを進める上で発生するムダ(=コスト増大)を削減し、プロジェクトのコアとなる人員は、分析から導入までサポートします。責任範囲にグレーゾーンは作りません。

②協調協業: お客様が安心してシステムを使い続けられるように、多くの企業とパートナーシップを結んでいます。様々な製造ビジネスに最適なソリューションを提供してきた、経験豊富なコンサルタントやシステムエンジニアが在籍しています。クライアントが抱えるあらゆる問題点に対して、気軽に相談出来るパートナーとして付き合っていける体制です。

...