【中小製造業の課題と解決への道筋 連載目次】

- 1. 世界一の品質はなぜ生まれたか

- 2. 相次ぐ品質問題

- 3. モグラ叩きの品質管理

- 4. 日本式組織の弊害

- 5. 形骸化が進むマネジメントシステム

- 6. 製造業を取り巻く環境変化と戦略

- 7. 顧客の期待に応えられる品質管理とは

- 8. 期待に応える品質管理とは

- 9. 顧客の期待に応えられる品質管理とは

第1章 時代の変化に取り残された「組織とマネジメント」

第2節 最近の品質問題 根っこは同じ企業の体質

中小企業も大企業も品質問題が発生する根っこは同じです。企業体質の変革が求められています。

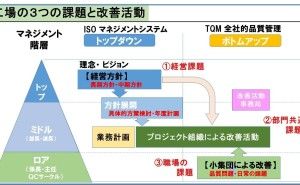

1950年代以降、デミング博士の来日をきっかけに、日本企業は欧米に追い付くことを目標に、QCサークル活動や全社的品質管理(TQC/TQM)などの活動に取り組んできました。

- TQC:Total Quality Control 全社、各部門で行う品質管理活動

- TQM:Total Quality Management トップマネジメントによる組織一丸となった品質管理活動

またQCストーリーは、QCサークル活動の円滑化を図ることを目的に、日本科学技術連盟によって普及活動が行われてきました。

ところが、1990年のバブル崩壊以降TQMやQCサークル活動は、いつの間にか下火になってしまいました。社内に活動を経験した人も少なくなり、指導できる人もいなくなってしまったのです。では、なぜ日本企業の品質に対する取り組みは下火になっていったのか、その理由は一体何なのかを考えてみます。

- バブル崩壊以降、急激な環境悪化により、経営立て直しが最優先の課題となった

- 製造現場で慢性化する人手不足が原因で、品質管理にまで手が回らなくなった

- 抜き取り検査、QC七つ道具など、従来の統計的品質管理手法が小ロット生産の実態に合わせて改良がなされなかった

- 熟練技能者の減少、非正規労働者の増加により、コミュニケーションが不足し組織の一体感が薄れてきた

- 品質管理の指導者も少なく、重要性や本質の教育が不足している

- 市場の品質要求は高度化しているが、品質管理の考え方、方法は従来と変わらず、市場の高度な要求に応えられなくなっている

このように、急速な環境変化に追従できなかった品質管理は形式化し、その重要性や本質が忘れ去られ、現場の品質に対する意識の低下を招いていると考えられます。

- ルールを守らない、またルールを知らないなど、現場のルール軽視の風潮が高まっている

- 繰り返しミスの発生、仕事のムリ・ムダ・ムラ、機械の故障など悪い状態が放置されている

- 正しい品質管理の理解が不足し、予防策や有効な再発防止策が打たれない

- 品質保証部門は顧客に対する品質保証より、社内の都合を優先し、顧客視点の観点が欠如している

- 品質改善に対する意識の低下からQCサークル活動は形骸化している

QCサークル活動が活発だった1980年代、筆者は初めてQCストーリーを学んでサークル活動で繰り返し業務改善に適用したおかげで、ストーリーが自然と身に付いていったことを記憶しています。

「テーマの選定」→「現状把握」→「目標設定」→「原因の追究」→「対策案の立案」→「試行」→「対策実施」→「効果確認」→「歯止め、標準化」

この問題解決ステップは、当時は目からウロコでした。「この問題解決ステップを使えば、どんな問題でもすべて解決してしまう万能のツールではないか」と、当時は思っていました。しかし、1990年代に入ると社内でも急激に活動は下火になってしまいました。その時一番感じたことは、小集団の活動範囲、解決できる問題の大きさには限界があるということです。

活動開始当初は、日常の業務の身近な問題を、QCストーリーに当てはめて、様々な改善を行ってきましたが、活動を繰り返し行っているうちにネタ切れとなり、何をテーマに活動すれば良いか分からなくなってきました。更に、1990年以降の経済の停滞傾向により職場の小さな問題よりも、企業の業績の悪化によって、もっと優先して解決しなければならない問題が噴出していたからです。そしてそれらの問題は、小集団だけでは解決できない根深い問題ばかりでした。

職場の日常の問題を解決することは重要ですが、それは何もすべてをQCストーリーで解決していくのではなく、緊急に対策実行しなければならない問題が起きた時に行うことが大半です。

そしてそれとは別に組織全体に横たわる品質の問題、人の問題など根本的な問題をどう解決していくか、これは長...